Airbus A330-343, C-GFAF

Air Canada

Aéroport international Montréal/Pierre Elliott Trudeau (Québec)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 25 décembre 2021, l’aéronef Airbus A330-343 (immatriculation C-GFAF, numéro de série 0277) exploité par Air Canada sous l’indicatif de vol AC901, effectuait un vol selon les règles de vol aux instruments depuis l’aéroport international Fort Lauderdale/Hollywood (Floride, États-Unis) à destination de l’aéroport international Montréal/Pierre Elliott Trudeau (Québec). À l’atterrissage sur la piste 06L, quelques secondes après le poser des roues, le balancier de bogie du train d’atterrissage principal droit s’est brisé. Au même moment, des indications de défectuosités liées au train d’atterrissage principal droit ont été affichées dans le poste de pilotage. L’aéronef a poursuivi sa course à l’atterrissage, la jambe d’amortisseur du train droit frottant sur la piste, et s’est immobilisé sur celle-ci.

L’équipage a demandé l’aide des services de sauvetage et lutte contre les incendies d’aéronefs. Des dommages importants au train d’atterrissage ne permettant pas le remorquage de l’aéronef ont été constatés. L’autorité aéroportuaire a fermé la piste 06L et a envoyé des véhicules d’assistance pour transporter les passagers et les membres d’équipage vers le terminal. La piste 06L a été rouverte le lendemain à 5 h 30, heure normale de l’Est. Les dommages se sont limités au train d’atterrissage principal droit. Il n’y a eu aucun blessé.

1.0 Renseignements de base

1.1 Déroulement du vol

1.1.1 Contexte

Le 17 décembre 2021, l’aéronef Airbus A330-343 exploité par Air Canada s’apprêtait à effectuer le vol AC864 de l’aéroport international Montréal/Pierre Elliott Trudeau (CYUL) (Québec) à destination de l’aéroport international Heathrow de Londres (EGLL) (Angleterre). Environ 15 minutes après avoir quitté la porte d’embarquement, alors que l’aéronef circulait vers la piste de décollage, le moniteur électronique centralisé de bord (ECAM) a généré un message de surchauffe du frein no 3 (BRAKES HOT). L’équipage a suivi les procédures appropriées et a ramené l’aéronef au terminal pour faire inspecter le frein par le personnel de maintenance. Les passagers ont débarqué, le vol a été annulé et l’aéronef a été mis hors service.

Les roulements de la roue no 4 du train d’atterrissage principal droit avaient grippé. L’essieu avant et une des 2 bagues de l’essieu ont subi des dommages importants. Suite au remplacement des pièces endommagées du train d’atterrissage principal, l’aéronef a été remis en service le 24 décembre 2021. Il a effectué le vol AC904 au départ de CYUL à destination de l’aéroport international Fort Lauderdale/Hollywood (KFLL) (Floride, États-Unis). Le vol et l’atterrissage se sont déroulés sans encombre.

1.1.2 Vol de l’événement à l’étude

Le lendemain matin (25 décembre), l’aéronef a quitté KFLL à 8 h 48 Note de bas de page 1 pour effectuer le vol AC901 à destination de CYUL, avec 85 passagers et 10 membres d’équipage à bord. Le commandant de bord, qui occupait le siège de droite, était le pilote aux commandes. Le siège de gauche était occupé par le premier officier, commandant de bord en formation, qui était le pilote surveillant. Le vol, d’une durée de 2 heures et 48 minutes, s’est déroulé normalement jusqu’à l’atterrissage sur la piste 06L à CYUL. Quelques secondes après le poser des roues, le balancier de bogie du train d’atterrissage principal droit s’est brisé. L’aéronef a poursuivi sa course à l’atterrissage, la jambe d’amortisseur du train droit frottant sur la piste. Au même moment, l’ECAM dans le poste de pilotage a déclenché de multiples alertes de défectuosités en lien avec le train d’atterrissage. L’aéronef s’est immobilisé sur la piste près de la sortie pour la voie de circulation E, 43 secondes après le poser des roues, soit à 11 h 37.

Le pilote aux commandes a appliqué les gaz mais l’aéronef est resté immobile. Croyant à une simple crevaison, l’équipage a demandé l’aide du service de sauvetage et de lutte contre les incendies d’aéronefs pour vérifier le train principal droit. Une fois sur les lieux, le personnel en question a constaté des dommages importants au train d’atterrissage, dont le bris du balancier de bogie, ne permettant pas le remorquage de l’aéronef. L’autorité aéroportuaire a fermé la piste 06L et un transbordeur des Aéroports de Montréal est venu chercher les passagers et membres d’équipage pour les emmener au terminal. La piste 06L a été rouverte le lendemain à 5 h 30.

1.2 Personnes blessées

Il n’y a eu aucun blessé.

1.3 Dommages à l’aéronef

L’aéronef a subi des dommages importants au train d’atterrissage principal droit.

1.4 Autres dommages

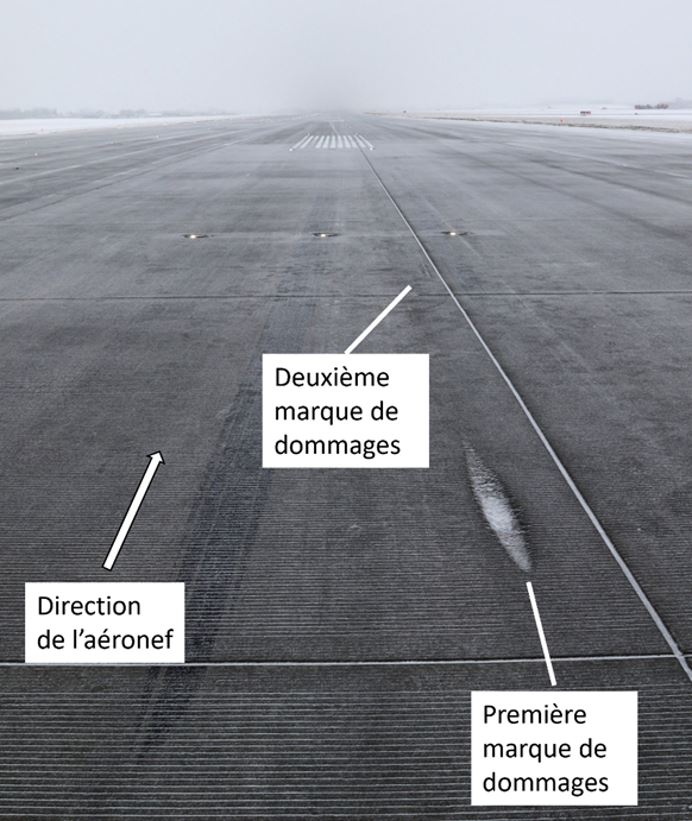

La surface bétonnée de la piste 06L a été légèrement endommagée. Lors du bris du balancier de bogie, la jambe d’amortisseur du train s’est affaissée sur la surface de la piste. Le point de contact initial de la jambe d’amortisseur sur la surface a endommagé la surface de béton sur une longueur de 1,7 m et une profondeur maximale de 5 cm. La seconde marque d’une longueur de 1,8 m était superficielle (figure 1).

1.5 Renseignements sur le personnel

Le commandant de bord et le premier officier avaient la licence et les qualifications appropriées pour effectuer les fonctions qui leur revenaient pendant le vol conformément à la réglementation en vigueur.

| Commandant de bord | Premier officier | |

|---|---|---|

| Licence de pilote | Licence de pilote de ligne | Licence de pilote de ligne |

| Date d’expiration du certificat médical | 1er avril 2022 | 1er mai 2022 |

| Heures totales de vol | 9945 | 22 400 |

| Heures de vol sur type | 963 | 1300 |

| Heures de vol au cours des 30 jours précédant l’événement | 46 | 20 |

| Heures de vol au cours des 90 jours précédant l’événement | 148 | 20 |

| Heures de vol sur type au cours des 30 jours précédant l’événement | 46 | 20 |

| Heures de vol sur type au cours des 90 jours précédant l’événement | 148 | 20 |

| Heures de service avant l’événement | 5,6 | 5,6 |

| Heures hors service avant la période de travail | 19 | 90 |

1.6 Renseignements sur l’aéronef

1.6.1 Généralités

| Constructeur | Airbus |

|---|---|

| Type, modèle et immatriculation | A330-343, C-GFAF |

| Année de construction | 1999 |

| Numéro de série | 0277 |

| Date d’émission du certificat de navigabilité | 13 janvier 2000 |

| Total d’heures de vol cellule | 91 282 heures / 14 940 cycles |

| Type de moteur (nombre) | Rolls Royce-UK, RB211 Trent 772B-60 (2) |

| Masse maximale autorisée au décollage | 230 000 kg |

| Types de carburant recommandés | Jet A, Jet A-1, JP 5, JP 8, No. 3 Jet, TS-1 (GOST) et RT (GOST) |

| Type de carburant utilisé | Jet A-1 |

1.6.2 Train d’atterrissage

1.6.2.1 Description

Le train d’atterrissage de l’A330 se compose d’un train avant à 2 roues et 2 trains principaux à bogie Note de bas de page 2, chaque bogie comptant 4 roues configurées en double tandem. Les roues sont numérotées de gauche à droite, de 1 à 4 sur les essieux avant et de 5 à 8 sur les essieux arrière (figure 2).

Lorsque l’aéronef est en vol et que le train est sorti, les bogies sont inclinés de sorte qu’à l’atterrissage les pneus arrière touchent la piste en premier. Ainsi, le transfert des forces au moment du poser des roues est progressif. Par ailleurs, la position du balancier est toujours la même lors de la commande de rétraction du train.

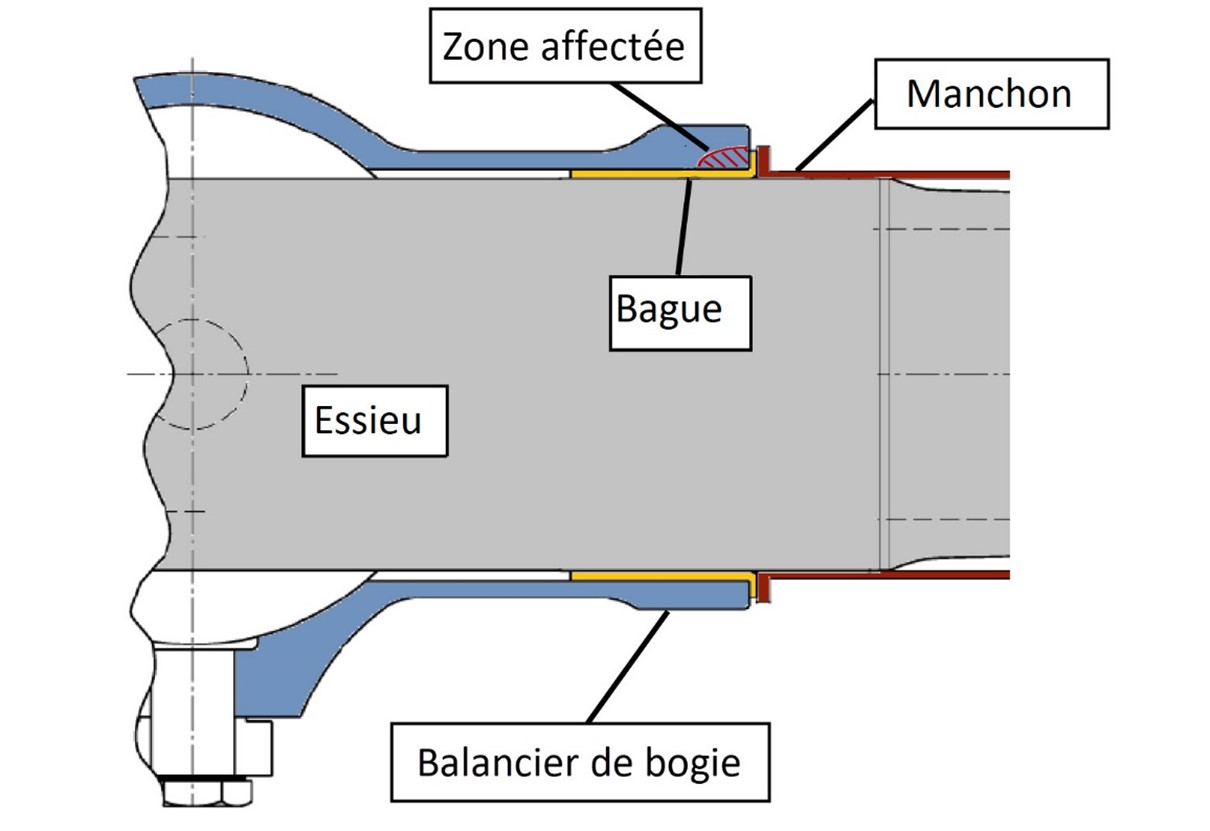

Chaque train d’atterrissage principal se compose, entre autres, des éléments suivants (figure 3) :

- l’assemblage du balancier de bogie

- la jambe d’amortisseur

- la contrefiche latérale

- les freins

- les roues et pneus

Le balancier de bogie est l’élément longitudinal qui pivote en son centre sur la jambe d’amortisseur. Le balancier est un tube en acier 300MNote de bas de page 3 dans lequel sont percées 3 ouvertures transversales : une 1re ouverture au centre où passe l’axe d’articulation reliant le bogie à la jambe d’amortisseur et 2 autres ouvertures aux extrémités où passent les 2 essieux. Les assemblages de freins et de roues sont montés sur les essieux. Deux bagues en alliage d’aluminium-bronze sont installées dans chaque ouverture où passe l’essieu afin de protéger le métal de base du balancier et des essieux.

Divers procédés et matériaux sont utilisés pour protéger le balancier de bogie. Le métal de base est recouvert d’une couche de cadmium, recouverte à son tour d’un apprêt. Certaines parties sont chromées. La partie inférieure externe du balancier est enduite d’une couche de protection à base de polysulfure contre les impacts de gravier. Une couche de peinture polyuréthane est ensuite appliquée sur l’ensemble de la pièce, à l’exception des parties chromées. Un enduit de protection anticorrosion Ardrox AV100D est par ailleurs appliqué sur la surface interne du balancier.

1.6.2.2 Historique du train principal droit

L’assemblage du train principal droit avait été installé sur l’aéronef le 15 septembre 2020 après sa remise à neuf. Au moment de l’installation, l’assemblage avait accumulé 79 011 heures et 16 062 cycles de volNote de bas de page 4 et le balancier de bogie avait pour sa part accumulé 7715 heures et 1945 cycles. Selon la section sur les limites de navigabilité de l’A330 d’AirbusNote de bas de page 5, la limite de vie utile du balancier de bogie à l’étude est de 75 000 heures et 46 000 cycles alors que l’assemblage du train n’a pas de limite de vie.

Les dossiers de l’aéronef indiquent qu’une défaillance des roulements de la roue no 4 s’était produite 2 cycles de vol avant l’événement à l’étude.

1.6.3 Roulements de roue

1.6.3.1 Généralités

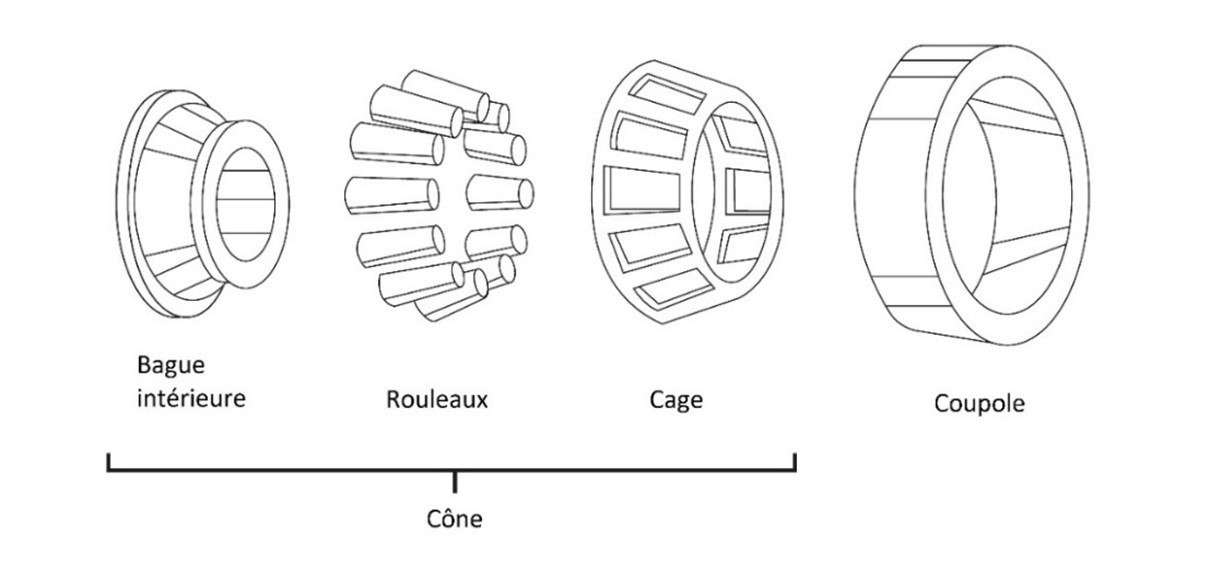

Un roulement de roue conique se compose de 2 parties principales, la coupole et le cône. Le cône se compose lui-même de la bague intérieure, des rouleaux et de la cage, qui retient les rouleaux sur la bague intérieure (figure 4). Les roulements n’ont pas de limite de vie utile prescrite par le fabricant. Ils sont inspectés et remplacés seulement si une inspection visuelle révèle une anomalie.

1.6.3.2 Bris des roulements

Après le message de surchauffe du frein no 3 (BRAKES HOT) apparu sur l’ECAM au cours du roulage au sol de l’aéronef à l’étude le 17 décembre, le personnel de maintenance a inspecté la roue no 3, mais n’a rien noté d’anormal. Cependant, le personnel a remarqué que la roue no 4 était complètement désaxée, et que le moyeu de roue était brisé. Les techniciens ont retiré la roue endommagée avec l’intention d’en installer une autre temporairement, le temps de remorquer l’aéronef au hangar de maintenance. Cependant, étant donné que l’unité de frein associée n’a pu être déposée sur place, le personnel n’a pu installer une roue temporaire.

L’aéronef a alors été remorqué au hangar avec une roue manquante. Le personnel n’ayant pas réussi à retirer suffisamment de carburant, le poids de l’aéronef était d’environ 190 000 kg, soit de 18 000 kg supérieur au poids maximal recommandé par Airbus pour le remorquage. Afin de déterminer si ce remorquage en surpoids avec une roue manquante avait pu avoir un effet sur le balancier de bogie, les données exactes ont été soumises à Airbus, qui a déterminé que les forces exercées n’avaient pas dépassé les limites de conception et n’avaient pas contribué au bris du balancier.

Le personnel de maintenance a dû découper le manchon de protection de l’essieu en plusieurs morceaux pour libérer le manchon et déposer l’unité de frein.

L’inspection du train a révélé les dommages suivants :

- La roue no 4 et les roulements associés étaient détruits.

- L’unité de frein no 4 avait été lourdement endommagée par le frottement avec la roue désaxée.

- Le manchon de protection de l’essieu présentait des signes de frottement et était soudé à l’essieu.

- Les dommages à l’essieu étaient tels qu’il était irréparable.

- La face visible de la bague d’alésage avant droite du balancier présentait des signes de frottement sur plus de 260°.

- La connexion des fils des capteurs de température des freins nos 3 et 4 était inversée, d’où l’indication de surchauffe sur la roue no 3 plutôt que sur la roue no 4.

Afin d’évaluer l’étendue des dommages et les mesures correctives à prendre, les techniciens se sont basés sur les informations disponibles et leurs observations. Ils ont consulté les publications en vigueurNote de bas de page 6 pour l’aéronef en question afin de déterminer quelles procédures existantes s’appliquaient à la situation.

Parmi les inspections indiquées dans le manuel de maintenance, les inspections suivantes ont été effectuées :

- inspection de l’aéronef après un éclatement de pneu ou après la projection de semelle de pneu ou après un bris de roueNote de bas de page 7;

- inspection à la suite d’une surchauffe de freinNote de bas de page 8;

- inspection après décoloration de la peinture d’indication de surchauffeNote de bas de page 9.

Aucune anomalie autre que celles déjà notées au cours de l’inspection du train n’a été relevée.

Le personnel de maintenance a alors remplacé la roue, les roulements de roue, l’unité de frein, le manchon de protection de l’essieu, l’essieu avant et les bagues associées sur le balancier de bogie. Ces bagues se trouvaient à l’endroit où s’est produit le bris du balancier au cours de l’événement à l’étude.

1.6.4 Masse et centrage

L’aéronef à l’étude a une masse maximale à l’atterrissage de 185 000 kg. Selon l’enregistrement des données du vol du 25 décembre, son poids au moment du poser des roues était de 146 474 kg. L’accélération verticale maximale atteinte était de 1,158 g, c’est-à-dire conforme aux limites d’accélération verticale pour un atterrissage normal. Le maximum d’accélération verticale enregistré correspondait au moment où le tandem des roues avant du train d’atterrissage principal a touché la piste. De légères variations des forces se sont produites dans les secondes suivantes, mais aucune augmentation marquée n’a été enregistrée.

Le centre de gravité était dans les limites prescrites.

1.7 Renseignements météorologiques

Le message d’observation météorologique régulière d’aérodrome émis le 25 décembre 2021 à 11 h pour CYUL indiquait ce qui suit :

- vents du 030° vrai Note de bas de page 10 à 15 nœuds;

- visibilité de 15 milles terrestres;

- faible neige;

- plafond couvert à 2000 pieds au-dessus du sol;

- température de −7 °C, point de rosée de −11 °C;

- calage altimétrique de 29,59 pouces de mercure.

Selon le NOTAM sur l’état de la surface de la piste révisé (NOTAMR) valide le 25 décembre à 11 h 13, les conditions sur toute la longueur de la piste 06L étaient les suivantes :

- code d’état de piste de 5 Note de bas de page 11;

- 10 % de la surface recouverte de ¼ pouce de neige sèche;

- 90 % de la surface mouillée;

- largeur dégagée : 180 pieds;

- traitement chimique;

- largeur restante recouverte de 1 pouce de neige sèche;

- chasse-neige basse.

1.8 Aides à la navigation

Sans objet.

1.9 Communications

Sans objet.

1.10 Renseignements sur l’aérodrome

La société Aéroports de Montréal (ADM), société sans but lucratif, exploite CYUL selon les normes stipulées dans la publication de Transports Canada (TC) intitulée Aérodromes – Normes et pratiques recommandées, et connue sous le nom de TP 312.

CYUL compte 2 pistes parallèles (les pistes 06L/24R et 06R/24L), une piste sécante (la piste 10/28), de nombreuses voies de circulation et plusieurs aires de trafic. Au moment de l’événement à l’étude, la piste 06L était la piste en service. La piste 06L/24R mesure 11 000 pieds de longueur sur 200 pieds de largeur et est revêtue de béton rainuré Note de bas de page 12.

1.11 Enregistreurs de bord

L’aéronef était équipé d’un enregistreur de conversations de poste de pilotage et d’un enregistreur numérique de données de vol. Les 2 enregistreurs ont été retirés de l’aéronef et expédiés au Laboratoire d’ingénierie du BST, à Ottawa (Ontario), où les données ont été récupérées et analysées.

1.12 Renseignements sur l’épave et sur l’impact

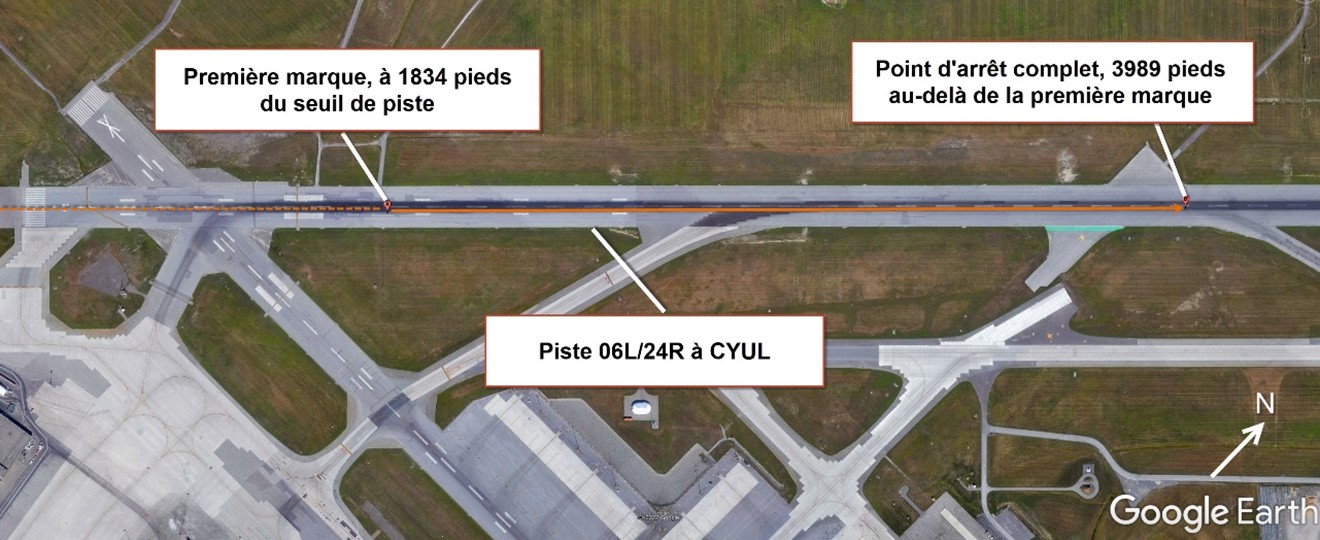

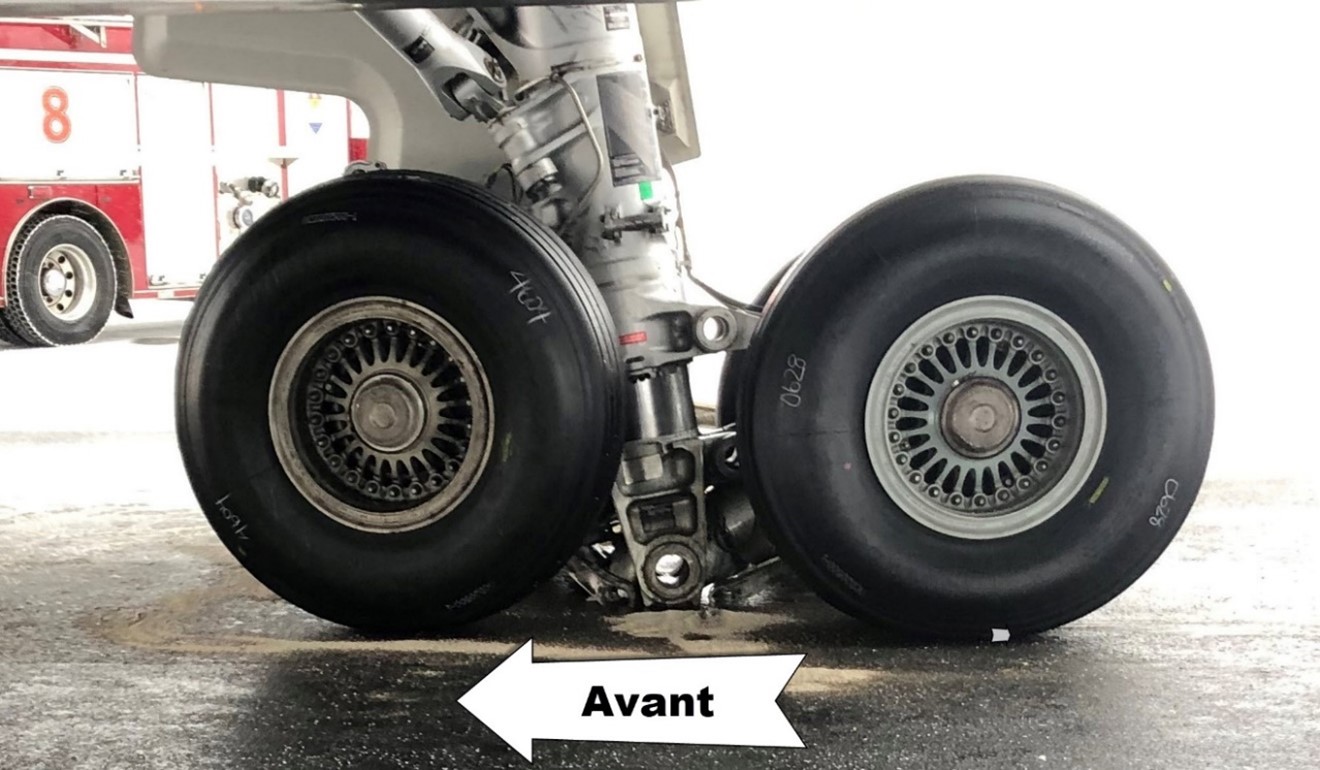

Selon les dommages relevés sur la piste par le personnel du laboratoire du BST qui a examiné la piste, le bris du train s’est produit à 1834 pieds au-delà du seuil de piste. Diverses pièces du train principal droit se sont détachées et ont été retrouvées entre l’endroit du bris où la première marque de dommages a été laissée sur la piste et l’endroit où l’aéronef s’est immobilisé, soit 3989 pieds plus loin (figure 5).Le balancier de bogie était brisé devant l’articulation de la jambe d’amortisseur. La partie avant comprenant l’essieu des roues nos 3 et 4 était complètement séparée et n’était retenue que par les différents conduits hydrauliques, les harnais électriques et le bras du système d’ajustement d’angle. Le pneu de la roue no 8 avait été perforé par des débris produits par la fracture du balancier. La partie inférieure de la jambe du train était abrasée jusqu’au point d’articulation. Les points d’attache des tiges anti-rotation des freins étaient complètement abrasés et les tiges n’étaient plus retenues au niveau de la jambe (figures 6 et 7).

L’examen préliminaire des surfaces de fractures a dirigé l’attention des enquêteurs dans la région de l’alésage avant droit, c’est-à-dire à l’endroit où la bague en aluminium-bronze était installée près de la roue no 4. La surface de fracture à cet endroit (figure 8) avait une texture différente des autres fractures sur environ 1 cm2.

Mis à part l’abrasion causée par le contact avec la piste, la jambe d’amortisseur était en bon état et fonctionnait.

Les roues et leurs roulements ainsi que les freins étaient aussi en état de fonctionnement.

1.13 Renseignements médicaux et pathologiques

Selon l’information obtenue au cours de l’enquête, rien n’indique que des facteurs médicaux ou physiologiques ont nui à la performance des pilotes.

1.14 Incendie

Sans objet.

1.15 Questions relatives à la survie des occupants

Sans objet.

1.16 Essais et recherche

1.16.1 Rapports de laboratoire du BST

Le BST a produit les rapports de laboratoire suivants dans le cadre de la présente enquête :

- LP002/2022 – CVR Download [Téléchargement de l’enregistreur de conversations du poste de pilotage]

- LP003/2022 – Runway Survey [Examen de la piste]

- LP063/2022 – Main Landing Gear Bogie Beam Fracture Examination [Examen de la fracture du balancier de bogie du train d’atterrissage principal]

1.17 Renseignements sur les organismes et sur la gestion

1.17.1 Air Canada

Air Canada mène ses activités conformément aux exigences des sous-parties 705 et 573 du Règlement de l’aviation canadien (RAC) et est titulaire d’un certificat d’exploitation aérienne et d’un certificat d’organisme de maintenance agréé (OMA).

Le personnel de maintenance d’Air Canada doit adhérer à des politiques, des méthodes et des normes que le manuel de contrôle de la maintenance Note de bas de page 13 et le manuel des politiques de maintenance Note de bas de page 14 expliquent en détail.

Le certificat d’OMA d’Air Canada, approuvé par TC en vertu de la réglementation en vigueur, permet à Air Canada d’effectuer toutes les tâches de maintenance non spécialisée sur le type d’aéronef à l’étude, et certaines tâches de catégories de maintenance spécialisée Note de bas de page 15, qui sont indiquées sur le certificat. Pour tous les autres travaux de maintenance spécialisée, Air Canada doit faire appel à des OMA spécialisés dans les différents travaux. La maintenance spécialisée sur les trains d’atterrissage ne fait pas partie du certificat d’OMA d’Air Canada.

1.17.2 AAR Landing Gear Services

AAR Landing Gear Services (AAR), situé à Miami, en Floride, aux États-Unis, est un organisme de maintenance (Repair Station) approuvé par la Federal Aviation Administration (FAA) aux États-Unis pour offrir des services de maintenance spécialisée sur les composants de train d’atterrissage et notamment sur celui installé sur l’A330. Afin d’encadrer et d’aider les techniciens, le département d’ingénierie d’AAR produit, pour chaque contrat, une carte de travail (process router) qui décrit le travail à effectuer par les techniciens. Ce travail est évalué et ensuite décomposé en différentes opérations. Chaque opération doit être signée par le technicien l’ayant effectuée. Les opérations, qui peuvent aussi bien se présenter sous forme de notes que sous forme d’actions, sont généralement en ordre séquentiel. Cet ordre est basé sur la documentation approuvée pour le travail à effectuer, l’expérience de l’entreprise pour le travail à effectuer et les points d’inspection requis.

L’utilisation de cartes de travail est répandue dans le domaine de la maintenance aéronautique, car ces cartes présentent un certain nombre d’avantages. Elles permettent notamment :

- de présenter, selon une séquence logique, les différentes étapes nécessaires pour accomplir une tâche;

- d’incorporer des notes de mise en garde;

- de définir des points d’inspection;

- d’assurer une continuité entre différents intervenants;

- d’attester par écrit que chaque opération a été accomplie.

Le remplacement des bagues ne figurant pas parmi les réparations décrites dans le manuel de maintenance des composants (Component Maintenance Manual [CMM]) du fabricant du train d’atterrissage, les ingénieurs d’AAR ont utilisé les sections sur le démontage et l’assemblage du CMM et les ont regroupées sous une même opération sur la carte de travail. Cette opération unique regroupait ainsi plusieurs actions pouvant être exécutées par plusieurs techniciens et à différents moments, mais n’exigeait que la signature du technicien auquel l’opération était assignée.

1.17.3 Airbus

L’A330 est conçu et assemblé par l’avionneur Airbus. Airbus est responsable de produire les instructions nécessaires pour le maintien de la navigabilité de l’aéronef et notamment le manuel de maintenance de l’aéronef (Aircraft Maintenance Manual [AMM]). Ces instructions permettent aux OMA comme Air Canada de déterminer quelles tâches de maintenance ils peuvent effectuer en vertu de leur certificat d’OMA.

1.17.4 Safran Landing Systems

Safran Landing Systems (Safran) est le concepteur et constructeur du train d’atterrissage de l’A330. Il incombe ainsi à Safran de produire les instructions de maintien de la navigabilité des composants que l’entreprise fabrique et procure aux avionneurs. Ces instructions se trouvent notamment dans le CMM. Les instructions du CMM sont habituellement utilisées par les OMA effectuant des travaux de maintenance spécialisée et sont habituellement organisées selon les sections suivantes :

- description et fonctionnement

- essais et dépannage

- démontage

- nettoyage

- vérification

- réparation

- assemblage

- dimensions

- liste illustrée des pièces

1.17.5 Processus de maintenance

L’AMM de l’A330 décrit la procédure que doit suivre un OMA pour remplacer un essieu de train d’atterrissage principal. Cette procédure est fondée sur le bulletin de service A33/34-32-300Note de bas de page 16 de Safran, le constructeur du train. Selon cette procédure, les bagues d’alésage doivent être inspectées. Si une bague est endommagée, 3 options s’offrent à l’OMA effectuant le travail :

- contacter le constructeur du train pour obtenir les instructions de l’ingénierie;

- envoyer le balancier de bogie à un OMA pouvant effectuer des travaux de maintenance spécialisée sur ce modèle de train d’atterrissage;

- remplacer le balancier de bogie.

À la suite de l’incident du 17 décembre, Air Canada a opté pour la 2e option et a demandé à AAR de remplacer les 2 bagues du balancier et l’essieu avant.

Air Canada et AAR ont convenu que des techniciens d’AAR viendraient effectuer le travail à Montréal (Québec) plutôt que d’envoyer le balancier de bogie à l’atelier d’AAR en Floride.

Les techniciens d’AAR avaient pour mandat de sortir l’essieu endommagé du balancier, de remplacer les 2 bagues, d’aléser les bagues et d’installer un nouvel essieu. Les techniciens d’Air Canada devaient quant à eux préparer le balancier de bogie pour AAR. Après l’intervention des techniciens d’AAR, les techniciens d’Air Canada devaient par ailleurs remonter le balancier et le train d’atterrissage.

Les premiers techniciens d’AAR sont arrivés à CYUL le soir du 19 décembre. Le lendemain, l’essieu a été déposé selon la procédure décrite dans le bulletin de service de SafranNote de bas de page 17. Ainsi, dans un premier temps, l’essieu a été dégagé des pièces le retenant au balancier de bogie. Dans un second temps, l’essieu a été dégagé des bagues du balancier.

Même si l’essieu n’est alors retenu que par son interférence dimensionnelle avec les bagues, l’utilisation d’une unité hydraulique appliquant une force minimale de 20 tonnes est nécessaire pour le pousser et le dégager des bagues du balancier. Le CMM ne précise pas de procédures de démontage pour retirer les bagues. Les techniciens d’AAR les ont retirées à l’aide d’une plaque d’appui, d’un long poinçon en aluminium et d’un marteau.

Les techniciens ont ensuite inspecté visuellement les alésages du balancier dans lesquels les nouvelles bagues de l’essieu avant allaient être insérées et n’ont relevé aucune anomalie. Les techniciens ont vérifié les dimensions des alésages, mais ne les ont pas notées. Même s’il est pratique courante de le faire, cela n’est pas requis.

Les techniciens d’AAR ont installé les nouvelles bagues le 22 décembre. Pour ce faire, les bagues neuves sont refroidies dans un bain d’azote liquide, qui a pour effet de contracter le métal et faciliter leur insertion dans les alésages. Elles sont ensuite insérées en utilisant l’unité hydraulique jusqu’à ce que l’épaulement des bagues épouse parfaitement la paroi du balancier. Afin d’éviter tout déplacement, la pression est maintenue le temps que l’ensemble des composants revienne à température ambiante.

Le lendemain, soit le 23 décembre, les bagues ont été alésées à la dimension intérieure finale stipulée dans le CMMNote de bas de page 18 du balancier.

Les techniciens d’AAR ont alors préparé l’essieu pour son installation. Pour ce faire, l’essieu est plongé dans l’azote liquide pour le contracter, les bagues et le balancier de bogie sont réchauffés à une température maximale de 60 °C. L’effet combiné de la contraction de l’essieu et de la dilatation des bagues permet le bon positionnement de l’essieu dans le balancier de bogie. L’essieu a alors été inséré dans le balancier et maintenu en position jusqu’à ce que l’assemblage revienne à température ambiante.

Une fois le travail des techniciens d’AAR terminé, les techniciens d’Air Canada ont réassemblé le balancier de bogie et le train d’atterrissage, et l’aéronef a été remis en service.

1.18 Renseignements supplémentaires

1.18.1 Expertise de l’assemblage du balancier de bogie

Safran a été désigné pour effectuer l’expertise de l’assemblage du balancier de bogie fracturé. En vue de l’expertise, les roues et les freins ont été déposés du balancier aux installations d’Air Canada à Montréal sous la supervision du BST. Aucune anomalie concernant l’assemblage précédent n’a été notée lors du démontage de ces éléments.

Les pièces suivantes ont été envoyées à l’atelier de Safran à Gloucester, au Royaume-Uni, pour expertise :

- les 2 parties principales du balancier de bogie, avec les essieux et les bagues en position;

- les fragments récupérés du balancier;

- les 2 manchons de protection de l’essieu avant.

Les pièces suivantes déposées à la suite de l’incident du 17 décembre ont également été envoyées pour expertise :

- les pièces du manchon de la roue no 4 qui avait été découpé;

- l’essieu endommagé;

- les 2 bagues déposées.

1.18.1.1 Examen en laboratoire des fragments du balancier de bogie

Dans le cadre de l’expertise, un examen en laboratoire des fragments du balancier de bogie a été effectué sous la supervision du BST. Les signes visuels initiaux sur le balancier ont amené les enquêteurs à suspecter une surchauffe localisée du métal de base près de la roue no 4. Safran a alors effectué une analyse fractographique des fragments.

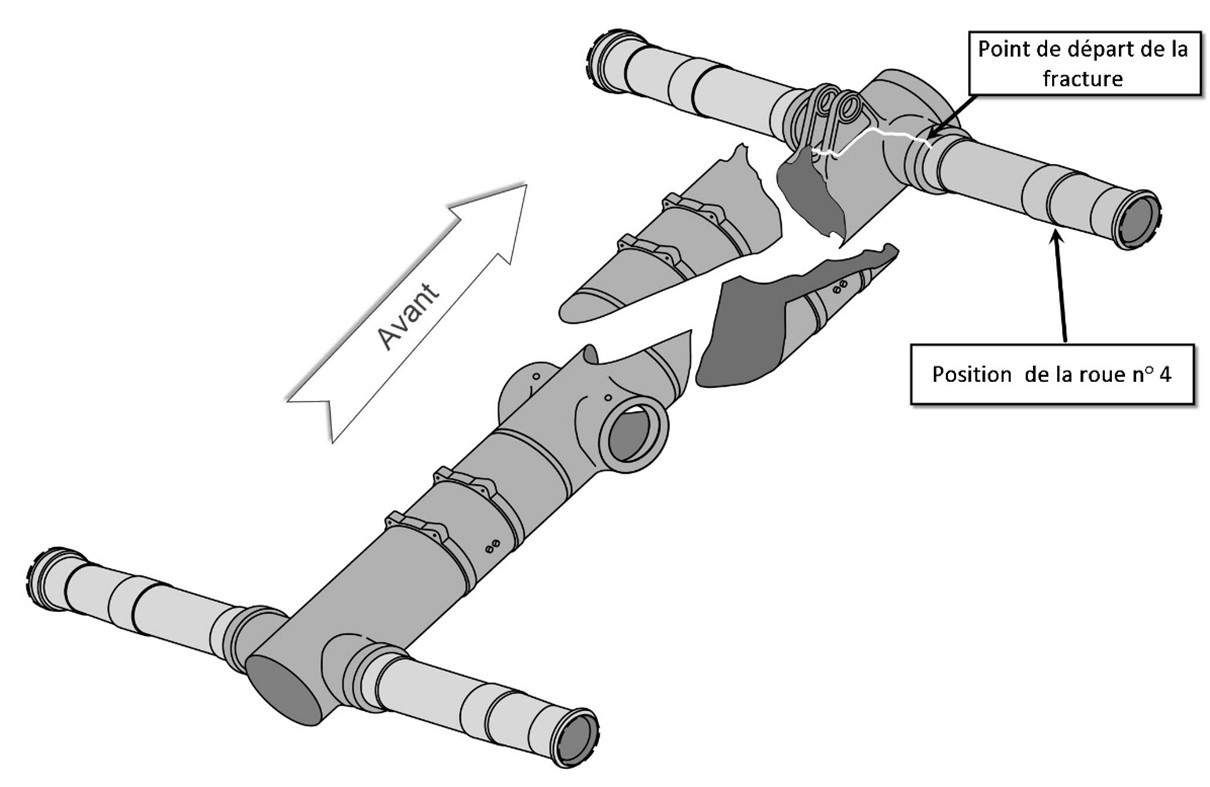

Le point de départ de la fracture a été repéré au point de contact entre l’extrémité du balancier de bogie et la bague. La partie avant du balancier a ensuite été coupée, et ce, à l’opposé (environ 180°) de la fracture pour permettre de libérer l’essieu et les bagues sans risquer d’endommager les surfaces critiques.

Lorsqu’un matériau se fracture, les surfaces de fracture portent des traces pouvant indiquer le mode de propagation et la cause de la fracture. Les surfaces de fracture présentaient des marques en forme de chevrons. Ce type de marques est associé à une propagation rapide de la fracture. En examinant ensuite la forme précise des chevrons, il a été possible de déterminer la direction de propagation de la fracture et de trouver le point de départ de la fracture.

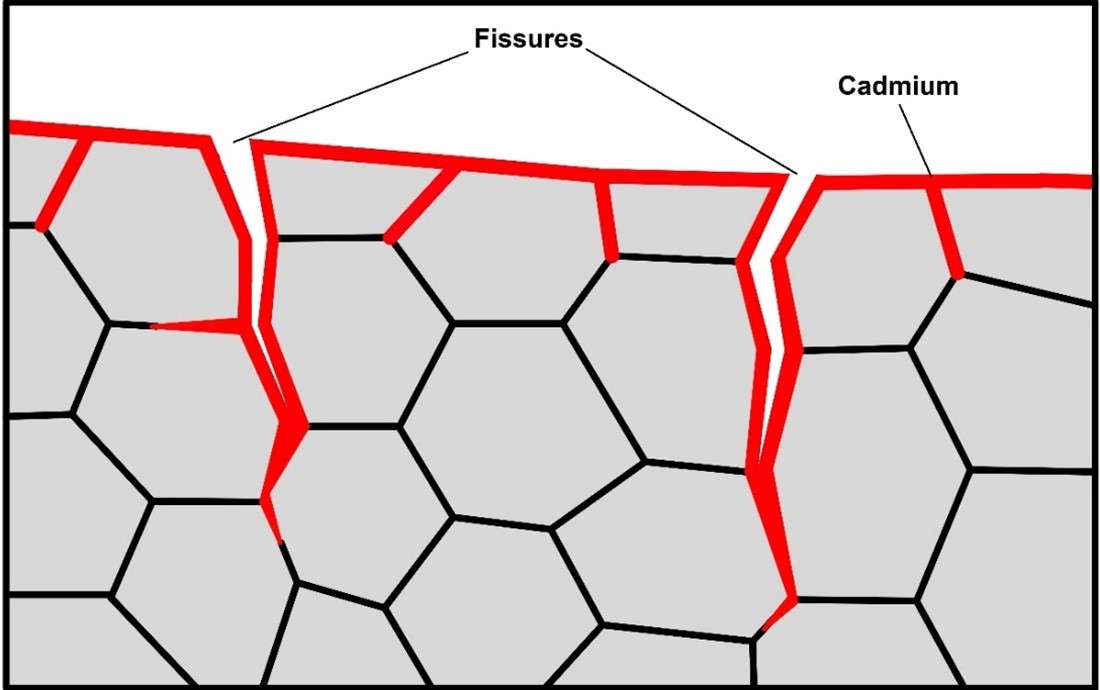

Un examen plus approfondi à l’aide d’un microscope binoculaire a été effectué en appliquant un grossissement d’environ 10X. Un début de fissure secondaire près de la fracture principale a été ainsi découvert, tout comme une décoloration et des amas de cadmium sur le chanfrein attestant que le cadmium avait atteint sa température de fusionNote de bas de page 19 à la suite d’une surchauffe et s’était resolidifié (figure 9).

La surface interne du balancier comportait des éraflures sur les couches de protection, et il manquait de l’enduit de protection anticorrosion Ardrox à plusieurs endroits dans la zone de remplacement des bagues. Le bulletin de service A33/34-32-300Note de bas de page 20 de Safran comporte une étape d’inspection et de restauration des couches de protection avant l’installation de l’essieu.

Le début de la section du CMMNote de bas de page 21 consacrée à l’assemblage précise que les techniciens doivent s’assurer que les pièces sont propres et que les dimensions sont conformes à celles stipulées dans la section pertinente. Cette même section ne précise pas d’étape spécifique d’inspection des surfaces dans le but de déceler des défauts potentiels aux couches de protection ou au métal de base. La section sur la vérification du CMM contient les critères d’inspection des pièces, mais celle-ci n’a pas été utilisée dans le contexte du remplacement des bagues et de l’essieu.

La couche de protection du balancier au niveau de la surface de contact avec l’épaulement de la bague était noircie sur environ 260° de la circonférence et présentait une transition nette entre la zone noircie et la zone intacte. Des accumulations de cadmium de forme globuleuse étaient visibles sur le chanfrein, et une 2e fissure a été découverte à environ 20 mm de la fracture principale.

Il a alors été décidé d’effectuer 2 essais non destructifs différents pour vérifier s’il y avait eu surchauffe : l’essai au bruit Barkhausen et l’essai d’attaque au nital.

1.18.1.1.1 Bruit Barkhausen

La technique d’analyse par le bruit Barkhausen est basée sur les variations du flux magnétique des matériaux ferromagnétiques comme l’acier 300M dont est fait le balancier de bogie. Ces variations indiquent que le métal de base a subi une altération, mais une étude plus approfondie est nécessaire pour déterminer la nature exacte de cette altération.

Ce type d’essai peut être effectué à l’aide d’un appareil portatif et sans qu’il soit nécessaire d’enlever les couches de protection de la surface à analyser.

Cet essai a révélé une très grande différence de lecture entre une zone saine et la zone noircie, signe d’une altération du métal.

1.18.1.1.2 Essai d’attaque au nital

Un 2e essai non destructif a ensuite été effectué : celui de l’attaque au nital. Le nital est une solution d’acide nitrique et d’alcool, qui, appliquée sur un acier au carbone, attaque différemment les zones où l’acier est sain et les zones ayant subi une altération de sa structure moléculaire notamment par la chaleur.

L’application du nital doit se faire sur de l’acier dépourvu de toute couche de protection comme la peinture, des enduits et apprêts, ce qui rend cet essai compliqué dans le cadre d’une activité de maintenance autre qu’une remise à neuf complète de la pièce.

Cet essai d’attaque au nital a permis de déterminer que la température du métal de base du balancier de bogie avait dépassé les 850 °C par endroits.

1.18.1.1.3 Constatations de l’examen des fragments

Lorsqu’un métal en fusion est mis en contact avec un métal solide ayant un point de fusion plus élevé, le métal en fusion peut être absorbé dans la structure du métal de base. Le métal de base perd de sa ductilité dans la zone affectée, ce qui le rend plus fragile. Les grains du métal de base peuvent également se séparer. Ces séparations sont autant d’amorces de fissures pouvant se propager et progresser très rapidement. Ce phénomène s’appelle la fragilisation par les métaux liquides.

Dans le cas du balancier de bogie à l’étude, la présence de cadmium à même la structure granulaire du métal de base a été décelée à l’aide d’un microscope électronique à balayage. La température atteinte par le métal de base du balancier a permis à la couche de protection en cadmium de se liquéfier (fusion) et de se propager par capillarité entre les grains de l’acier 300M, ce qui a fragilisé l’acier et mené à la formation de 2 fissures (figure 10).

Une de ces fissures est à l’origine de la fracture complète du balancier de bogie. La présence de cadmium a aussi été décelée à l’intérieur des fissures, ce qui indique que les fissures se sont formées lorsque le cadmium était encore sous forme liquide.

1.18.1.2 Examen de l’essieu

L’essieu déposé et remplacé à la suite de l’incident du 17 décembre a été examiné. Des points de surchauffe non seulement sous forme de décoloration des couches de protection, mais aussi sous forme de transfert de métal en fusion provenant du manchon de protection ont été observés à plusieurs endroits du côté de la roue no 4 (figures 11 et 12).

Afin de mettre en évidence une exposition à une chaleur élevée, les essieux sont munis de bandes témoins de couleur orange en peinture réactive à la chaleur. Ces bandes sont placées sur l’essieu aux 2 endroits les plus susceptibles d’être exposés à des températures élevées en cas de surchauffe des freins. La couleur passe de l’orange au brun à une température de 250 °C, du brun au gris pâle à 300 °C et finalement au blanc crème lorsque la température dépasse les 320 °C. La bande témoin la plus près du balancier à la position de roue no 4 sur l’essieu ayant été remplacé à la suite de l’incident du 17 décembre avait toujours sa couleur d’origine (figure 12). La bande la plus près de l’écrou présentait des marques d’abrasion, mais avait toujours sa couleur d’origine sur la majorité de la surface restante.

Afin de vérifier le bon fonctionnement de ces bandes témoins, une partie de l’essieu comportant une bande témoin a été placée dans un four à température contrôlée. La bande a viré au gris après une exposition de 20 minutes à 320 °C.

1.18.1.3 Examen du manchon de protection de l’essieu

Le manchon de protection déposé à la suite de l’événement du 17 décembre était fracturé au niveau de l’épaulement. Le manchon a dû être découpé en 6 morceaux sur l’essieu pour permettre sa dépose. Les surfaces de contact entre le manchon et la bague du balancier avaient des marques de rotation, ce qui indiquait que le manchon avait tourné autour de l’essieu. Par ailleurs, du métal de la bague du balancier s’était transféré au manchon au niveau des surfaces de contact, possiblement en raison de la friction générée lors de la rotation du manchon.

Ces constatations ont permis d’établir que la saisie du roulement de roue avait exercé une force rotationnelle suffisante pour entraîner le manchon. La friction entre l’épaulement du manchon en rotation et la bague du balancier a causé une augmentation de la température des pièces en contact.

1.18.2 Expertise des roulements de roue endommagés lors de l’incident du 17 décembre

Les roulements déposés à la suite de l’incident du 17 décembre ont été envoyés pour expertise chez Goodrich-Messier, le fabricant des roues. Les pièces étaient si endommagées qu’il n’a pas été possible de déterminer avec certitude la ou les causes du bris. Une cage endommagée ou usée serait la cause la plus probable. Des fragments de cette cage auraient alors pu se loger entre les rouleaux et les surfaces de roulement et entraîner un grippage rapide des pièces.

Dans son rapport d’expertise, le fabricant a formulé des recommandations suivantes rappelant les bonnes pratiques de maintenance des roulements [traduction] :

- Inspecter les assemblages des cônes pour repérer de l’usure ou des dommages aux cages ainsi que tout jeu excessif, et ce, même si les roulements sont neufs.

- Inspecter l’extrémité des rouleaux et les épaulements de la bague intérieure pour repérer toute marque d’éraflures […].

- Toujours manipuler les assemblages des cônes avec soin lors du traitement, du nettoyage et de l’installation. Le matériau de la cage est plus tendre que celui des autres composants du roulement; il s’use et se déforme sous un contact intense ou une pression.

- Toujours suivre la procédure de serrage de l’écrou appropriées [recommandées par le fabricant] […].

- Toujours utiliser une clé dynamométrique correctement étalonnée pour visser l’écrou.

- Toujours appliquer de la graisse fraîche et propre aux roulements dans les 4 heures après l’inspection.

- Nettoyer la vieille graisse sur les filets de l’écrou et de l’essieu.

- S’assurer que l’écrou tourne librement sur les filets de l’essieu.

- S’assurer que de la graisse fraîche est appliquée sur les filets et la face de l’écrou […].

- S’assurer que la roue est bien installée contre l’épaulement du manchon de l’essieu.

- S’assurer que la roue tourne librement lors du serrage de l’écrou.

- Utiliser un chariot [pour soulever et aligner les roues lors de l’installation].

- S’assurer que la portée des roulements est conforme aux spécifications, propre, et exempte d’entailles, d’enfoncements et de marques d’usureNote de bas de page 22.

1.18.3 Bris de roulements survenus sur d’autres aéronefs d’Air Canada

En 2017, suite à 2 événements liés à des roulements de roue, Air Canada a entrepris une étude exhaustive sur les causes probables de ces bris. L’étude n’a pas permis de découvrir un facteur contributif unique, mais plutôt plusieurs causes possibles.

Les principales causes possibles étaient :

- une mauvaise lubrification ou une contamination de la graisse;

- un défaut non décelé lors de l’inspection visuelleNote de bas de page 23;

- un mauvais serrage de l’écrou de la roue.

Suite à cette étude, Air Canada a mis en place plusieurs mesures pour réduire les risques de remplacement non planifié de ces roulements, notamment :

- le remplacement de tous les roulements de roue de sa flotte d’A330Note de bas de page 24;

- le remplacement périodique des roulements tous les 2400 cycles de vol, quel que soit leur état;

- l’évaluation et la validation des procédures d’installation des roulements et de la formation;

- la calibration des clés dynamométriques à intervalles de 6 mois au lieu de 12.

2.0 Analyse

Lors de l’atterrissage le 25 décembre 2021, le balancier de bogie du train principal droit s’est fracturé à l’avant du point d’articulation. Une fissure s’est propagée sur le pourtour du balancier et a ainsi causé la fracture de la partie avant et la chute de plusieurs pièces sur la piste.

L’analyse fractographique des fragments a démontré que le point de départ de la fracture provenait de l’alésage à la roue no 4, qui avait fait l’objet de maintenance 2 cycles de vol avant l’événement à l’étude. La présente analyse portera sur la fracture du balancier de bogie dans un premier temps, puis sur la maintenance effectuée précédemment dans un second temps, dans le but de faire ressortir les causes ainsi que les facteurs contributifs et facteurs de risques liés à l’événement.

2.1 Bris du balancier de bogie

2.1.1 Premier examen visuel des surfaces de fracture

Lorsque l’aéronef est en vol et que le train est sorti, les bogies sont inclinés de sorte qu’à l’atterrissage les pneus arrière touchent la piste en premier. Ainsi, le transfert des forces au moment du poser des roues est progressif.

L’analyse des forces d’accélération verticales au moment du poser des roues indique que l’atterrissage s’est fait sans forces excessives et que le maximum d’accélération verticale enregistré correspondait au moment où le tandem des roues avant du train d’atterrissage principal a touché la piste. De légères variations des forces se sont produites dans les secondes suivantes, mais aucune augmentation marquée n’a été enregistrée, ce qui indique que le balancier s’est très probablement brisé au moment du poser du tandem des roues avant.

Les marques de dommages laissées sur la piste mènent à la même conclusion, c’est-à-dire que le balancier s’est très probablement fracturé au moment du poser des roues et que le train s’est immédiatement affaissé.

Ces constatations indiquent qu’une condition préalable était présente et que le bris n’était pas la conséquence d’un impact.

L’analyse fractographique des surfaces de fracture du balancier effectuée par le laboratoire de métallurgie de Safran Landing Systems (Safran) sous la supervision du BST a permis de constater que ces surfaces présentaient des marques en forme de chevrons, type de marques associé à une propagation rapide d’une fracture. Par ailleurs, l’examen de ces chevrons a permis de déterminer la direction de propagation de la fracture et de trouver le point de départ de la fracture. Toutes les marques observées pointaient vers l’alésage de la roue no 4 où les surfaces de fracture présentaient une structure granulaire différente sur environ 1 cm2.

2.1.2 Examen en laboratoire des fragments du balancier de bogie

L’examen des surfaces de fracture sous un microscope électronique à balayage a permis de déceler la présence de cadmium provenant de la couche de protection anticorrosion à même la structure granulaire du métal de base, près de la zone de départ de la fracture. Cette présence de cadmium attestait qu’il avait atteint sa température de fusion et qu’il y avait donc eu une surchauffe.

Après avoir fait un essai au bruit Barkhausen, qui a révélé une altération du métal, un essai d’attaque au nital a permis de déterminer que la température de la surface du métal de base du balancier (de l’acier 300M) avait dépassé les 850 °C par endroits autour de l’épaulement de la bague. L’acier ainsi fragilisé a mené à la formation de 2 fissures.

L’enquête a déterminé que le point de surchauffe ne provenait pas du vol à l’étude. Une revue des événements passés a ensuite été effectuée et a permis de découvrir qu’une surchauffe de frein et un bris de roulement s’étaient produits le 17 décembre sur le même bogie. Une étude approfondie de cette surchauffe a alors été jugée nécessaire.

Faits établis quant aux causes et aux facteurs contributifs

Deux fissures émanaient d’un point de surchauffe qui n’avait pas été détecté auparavant sous la bague du balancier de bogie. Une des 2 fissures s’est propagée et a provoqué une fracture de l’alésage de la roue no 4.

Au moment de l’atterrissage le 25 décembre 2021, la fracture émanant de l’alésage de la roue no 4 s’est propagée rapidement et a entraîné le bris du balancier de bogie en plusieurs morceaux. N’étant plus supportée par les roues, la jambe d’amortisseur a frotté sur la piste jusqu’à l’arrêt de l’aéronef.

2.2 Surchauffe des freins et bris des roulements survenus avant l’événement à l’étude

2.2.1 Indication dans le poste de pilotage

Le 17 décembre 2021, alors que l’aéronef à l’étude circulait en vue de se positionner pour le décollage, le moniteur électronique centralisé de bord (ECAM) a généré un message surchauffe sur la roue no 3 (BRAKES HOT). L’équipage a ramené l’aéronef au terminal pour faire inspecter le frein par le personnel de maintenance. Étant donné que la connexion des fils de capteurs de température des freins des roues nos 3 et 4 avait été inversée au cours d’une activité de maintenance précédente, rien d’anormal n’a été trouvé avec la roue no 3. Les roues nos 3 et 4 étant sur le même essieu, cette inversion d’indication de surchauffe n’a toutefois pas eu d’effet sur les procédures opérationnelles que devaient suivre les pilotes.

2.2.2 Évaluation des dommages

Lors de l’inspection suite à l’indication de surchauffe de frein, le personnel de maintenance a remarqué que la roue no 4 était complètement désaxée et que le moyeu de roue était brisé. Les observations préliminaires étaient les suivantes :

- roulements de roue détruits;

- dommages au manchon de l’essieu;

- dommages de frottement localisés sur l’essieu;

- dommages de frottement sur la face de la bague du balancier.

Afin d’évaluer l’étendue des dommages et des actions correctives à prendre, les techniciens se sont basés sur les informations disponibles et leurs observations. Les techniciens ont consulté les publications en vigueur pour l’aéronef pour savoir quelles procédures existantes s’appliquaient à la situation.

Fait établi quant aux risques

Si les connexions des capteurs de température des freins sont inversées sur le bogie du train d’atterrissage, l’indication de surchauffe de frein dans le poste de pilotage sera associée à la mauvaise roue. Le personnel de maintenance pourrait à son tour inspecter la mauvaise roue, et des dommages risqueraient de ne pas être décelés.

2.2.2.1 Indication de surchauffe de frein

Suite aux dommages observés, les techniciens ont conclu que la procédure d’inspection non planifiée suite à une surchauffe de frein du manuel de maintenance de l’aéronef (AMM) devait être appliquée. Une des étapes de cette procédure exige l’inspection des bandes témoins de surchauffe sur l’essieu.

La bande témoin la plus près du balancier à la position de roue no 4 sur l’essieu endommagé avait toujours sa couleur d’origine, ce qui a porté les techniciens à croire que l’assemblage n’avait pas été soumis à une température supérieure à 250 °C, température à laquelle la peinture commence à passer de l’orange au brun.

Un frein en surchauffe produit généralement une chaleur qui est transmise à l’essieu par radiation sur une grande surface pendant une période relativement longue. Dans le cas de l’événement du 17 décembre, l’énergie mécanique importante de la rotation rapide du manchon autour de l’essieu et contre la bague du balancier a été transformée en une grande énergie thermique localisée aux points de friction. Bien que la température à certains endroits ait dépassé les 850 °C, la masse métallique importante de l’essieu a rapidement dissipé la chaleur, ce qui explique pourquoi cette chaleur n’a pas eu d’effet sur la bande témoin la plus près du balancier.

Fait établi quant aux causes et aux facteurs contributifs

Puisque la bande témoin de surchauffe la plus près du balancier à la position de roue no 4 sur l’essieu avait sa couleur d’origine, les procédures applicables permettaient de remplacer l’essieu et de changer la bague du balancier de bogie sans faire d’évaluation exhaustive des dommages.

2.2.2.2 Dommages sur la bague d’essieu du balancier

La bague d’essieu du balancier de bogie avait des traces de frottement sur la face qui est normalement en contact statique avec le manchon. Le rapport de laboratoire de Safran a démontré que le grippage du roulement de roue avait entraîné la rotation du manchon et que la friction entre l’épaulement du manchon et la bague avait causé des dommages d’usure et de fusion sur la bague.

Fait établi quant aux causes et aux facteurs contributifs

Le 17 décembre 2021, alors que l’aéronef circulait pour le décollage, pour une raison indéterminée un des roulements de la roue no 4 a grippé et a entraîné le manchon de protection, qui a frotté contre la bague du balancier de bogie, ce qui a causé une surchauffe locale du métal de base de celui-ci.

2.2.3 Remplacement des bagues

La bague faisant partie intégrante de l’assemblage du balancier, le technicien doit se référer au manuel de maintenance des composants (CMM) pour les limites applicables, les réparations possibles ou le remplacement de celle-ci. Le remplacement des bagues étant une tâche de maintenance spécialisée, les techniciens d’Air Canada ne pouvaient l’effectuer eux-mêmes et ont fait appel à l’organisme de maintenance AAR Landing Gear Services (AAR), qui, lui, était approuvé pour le faire.

2.2.3.1 Procédure de remplacement des pièces

Les techniciens d’AAR ont effectué le remplacement de l’essieu et des bagues à l’aide de la carte de travail créée par leur département d’ingénierie et basée sur la documentation approuvée existante, notamment le CMM.

Cependant, le remplacement des bagues ne figurant pas parmi les réparations décrites dans le CMM, les ingénieurs d’AAR ont utilisé les sections sur le démontage et l’assemblage du CMM et les ont regroupées sous une même opération. En conséquence, cette opération unique regroupait plusieurs actions pouvant être exécutées par plusieurs techniciens à différents moments, mais nécessitait uniquement la signature du technicien auquel l’opération était assignée. Cette situation, par le fait même, nuisait à la rigueur intrinsèque des cartes de travail et allait à l’encontre du but recherché par l’utilisation des cartes de travail.

Fait établi quant aux risques

Si des actions de maintenance pouvant être accomplies par plusieurs techniciens et à différents moments sont regroupées sur la carte de travail sous une seule et même opération, une action pourrait être omise ou non contrôlée, provoquant un risque que la maintenance effectuée ne soit pas sécuritaire.

2.2.3.2 Inspection visuelle des surfaces

Au cours de l’examen de l’assemblage du balancier au laboratoire de Safran, des éraflures ont été repérées sur les couches de protection de la surface interne du balancier. Il est probable que ces éraflures ont été causées au moment où les techniciens d’AAR ont retiré la bague de l’essieu. La section du CMM consacrée au démontage ne précise pas de procédure particulière ni l’outillage requis pour la dépose des bagues. Les techniciens d’AAR ont l’habitude d’utiliser une plaque d’appui placée contre la bague et un long poinçon en aluminium sur lequel les techniciens frappent avec un marteau. La longueur et le poids du poinçon rendent sa manipulation difficile dans l’espace restreint de l’alésage du balancier et augmentent le risque de dommages sur les surfaces environnantes.

En plus des éraflures, l’examen de l’assemblage du balancier effectué dans le cadre de l’enquête a permis de constater qu’il manquait de l’enduit de protection anticorrosion Ardrox à plusieurs endroits dans la zone de remplacement des bagues.

Le bulletin de service A33/34-32-300 de Safran comporte une étape d’inspection et de restauration des couches de protection avant l’installation de l’essieu. Le début de la section du CMM consacrée à l’assemblage précise que les techniciens doivent s’assurer que les pièces sont propres et que les dimensions sont conformes à celles stipulées dans la section pertinente.

Cette même section du CMM ne précise pas d’étape spécifique d’inspection des surfaces dans le but de déceler des défauts aux couches de protection ou au métal de base. La section du CMM consacrée à la vérification contient, quant à elle, les critères d’inspection des pièces, mais celle-ci n’a pas été utilisée dans le contexte du remplacement des bagues et de l’essieu.

Bien que les éraflures et le manque d’Ardrox n’aient pas été considérés comme un facteur contributif à la défaillance, le métal des surfaces non traitées est susceptible de subir une corrosion prématurée qui peut réduire la vie utile de la pièce concernée.

Faits établis quant aux risques

Si les éraflures et autres dommages sur la surface intérieure d’un balancier de bogie ne sont pas détectés au cours des inspections visuelles, il y a un risque que des fissures se développent.

Si l’absence localisée de couche de protection anticorrosion à l’intérieur d’un balancier de bogie n’est pas détectée au cours des inspections visuelles, il y a un risque accru de corrosion.

L’examen de l’assemblage du balancier a enfin permis de déceler des signes de surchauffe locale sur l’essieu. Malgré la présence de ces signes sur l’essieu, les techniciens qui ont évalué les dommages ont écarté la possibilité de surchauffe du métal du balancier. Ils se sont concentrés sur les points suivants pour arriver à cette conclusion :

- La bande témoin de surchauffe la plus près du balancier sur l’essieu était intacte.

- La zone noircie présentait une transition nette contrairement à ce dont on pourrait s’attendre d’une diffusion habituelle de la chaleur dans le métal.

- La surface de la peinture immédiatement autour de la bague ne présentait aucun signe de chaleur excessive comme des cloques ou de la décoloration transitoire.

La documentation en vigueur permettait le remplacement des pièces endommagées sans effectuer d’évaluation exhaustive des dommages subis par le balancier de bogie. Les techniciens se concentraient sur ce qu’ils devaient faire, à savoir remplacer l’essieu et les bagues en utilisant la documentation disponible à ce moment-là pour la remise en service de l’aéronef à l’étude.

Fait établi quant aux causes et aux facteurs contributifs

Se basant sur la bande témoin intacte, la transition nette entre la zone noircie et la couche de protection adjacente ainsi que la peinture du balancier intacte autour de la bague, les techniciens qui ont fait l’inspection visuelle lors du remplacement de la bague endommagée ont conclu que le balancier était en bon état, alors que le métal de base du balancier de bogie avait surchauffé.

Le rapport de l’examen en laboratoire effectué chez Safran a établi qu’une altération de la structure de l’acier 300M dont est fait le balancier s’était produite et que 2 fissures étaient présentes au moment du remplacement des bagues et de l’essieu. Certains essais non destructifs, tels que l’essai au bruit Barkhausen et l’essai d’attaque au nital, auraient permis de déceler ces anomalies.

Fait établi quant aux causes et aux facteurs contributifs

Le CMM ne comprenant pas de réparation spécifique pour un remplacement de bague, les sections portant sur le démontage et l’assemblage ont été utilisées comme références. En conséquence, les critères d’inspection lors du remplacement de la bague ont mis l’accent sur le respect des dimensions plutôt que sur la détection de dommages, ce qui a éliminé l’exigence d’essais non destructifs.

3.0 Faits établis

3.1 Faits établis quant aux causes et aux facteurs contributifs

Il s’agit des conditions, actes ou lacunes de sécurité qui ont causé l’événement ou y ont contribué.

- Le 17 décembre 2021, alors que l’aéronef circulait pour le décollage, pour une raison indéterminée un des roulements de la roue no 4 a grippé et a entraîné le manchon de protection, qui a frotté contre la bague du balancier de bogie, ce qui a causé une surchauffe locale du métal de base de celui-ci.

- Puisque la bande témoin de surchauffe la plus près du balancier à la position de roue no 4 sur l’essieu avait sa couleur d’origine, les procédures applicables permettaient de remplacer l’essieu et de changer la bague du balancier de bogie sans faire d’évaluation exhaustive des dommages.

- Le manuel de maintenance des composants ne comprenant pas de réparation spécifique pour un remplacement de bague, les sections portant sur le démontage et l’assemblage ont été utilisées comme références. En conséquence, les critères d’inspection lors du remplacement de la bague ont mis l’accent sur le respect des dimensions plutôt que sur la détection de dommages, ce qui a éliminé l’exigence d’essais non destructifs.

- Se basant sur la bande témoin intacte, la transition nette entre la zone noircie et la couche de protection adjacente ainsi que la peinture du balancier intacte autour de la bague, les techniciens qui ont fait l’inspection visuelle lors du remplacement de la bague endommagée ont conclu que le balancier était en bon état, alors que le métal de base du balancier de bogie avait surchauffé.

- Deux fissures émanaient d’un point de surchauffe qui n’avait pas été détecté auparavant sous la bague du balancier de bogie. Une des 2 fissures s’est propagée et a provoqué une fracture de l’alésage de la roue no 4.

- Au moment de l’atterrissage le 25 décembre 2021, la fracture émanant de l’alésage de la roue no 4 s’est propagée rapidement et a entraîné le bris du balancier de bogie en plusieurs morceaux. N’étant plus supportée par les roues, la jambe d’amortisseur a frotté sur la piste jusqu’à l’arrêt de l’aéronef.

3.2 Faits établis quant aux risques

Il s’agit des conditions, des actes dangereux, ou des lacunes de sécurité qui n’ont pas été un facteur dans cet événement, mais qui pourraient avoir des conséquences néfastes lors de futurs événements.

- Si les connexions des capteurs de température des freins sont inversées sur le bogie du train d’atterrissage, l’indication de surchauffe de frein dans le poste de pilotage sera associée à la mauvaise roue. Le personnel de maintenance pourrait à son tour inspecter la mauvaise roue, et des dommages risqueraient de ne pas être décelés.

- Si des actions de maintenance pouvant être accomplies par plusieurs techniciens et à différents moments sont regroupées sur la carte de travail sous une seule et même opération, une action pourrait être omise ou non contrôlée, provoquant un risque que la maintenance effectuée ne soit pas sécuritaire.

- Si les éraflures et autres dommages sur la surface intérieure d’un balancier de bogie ne sont pas détectés au cours des inspections visuelles, il y a un risque que des fissures se développent.

- Si l’absence localisée de couche de protection anticorrosion à l’intérieur d’un balancier de bogie n’est pas détectée au cours des inspections visuelles, il y a un risque accru de corrosion.

4.0 Mesures de sécurité

4.1 Mesures de sécurité prises

4.1.1 Airbus

Suite à l’événement à l’étude, Airbus a modifié les tâches ci-dessous du manuel de maintenance de l’A330 pour demander aux exploitants de les contacter si des dommages sont découverts sur le balancier de bogie ou sur les bagues :

- 05-51-15-200-801 - Inspection of the Aircraft after a Tire Burst or Tread Throw or Wheel Failure [Inspection de l’aéronef après un éclatement de pneu ou après la projection de semelle de pneu ou après un bris de roue]

- 05-51-16-200-801 - Inspection After Brake Overheat [Inspection à la suite d’une surchauffe de frein]

- 32-41-00-210-808 - Detailed Inspection of the Axle and Axle Sleeve after a Wheel Bearing Failure [Inspection détaillée de l’essieu et du manchon de l’essieu à la suite d’un bris d’un roulement de roue]

Le présent rapport conclut l’enquête du Bureau de la sécurité des transports du Canada sur cet événement. Le Bureau a autorisé la publication de ce rapport le . Le rapport a été officiellement publié le .

![Assemblage d’un train d’atterrissage principal de l’A330 (Source : Airbus, Aircraft Maintenance Manual [AMM], Task 32-41-00-210-808-A [1er avril 2019], avec annotations du BST)](/sites/default/files/fra/rapports-reports/aviation/2021/a21q0138/images/a21q0138-figure-03.jpg)