Déraillement en voie principale

Compagnie des chemins de fer nationaux du Canada

Train de marchandises U70451-10

Point milliaire 111,7, subdivision de Ruel

Gladwick (Ontario)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

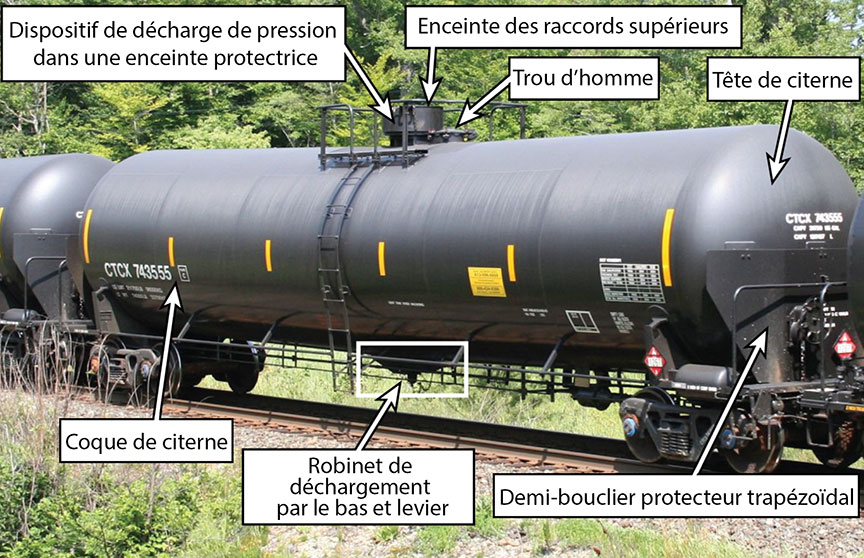

Le 14 février 2015, vers 23 h 35 (heure normale de l'Est), le train-bloc de pétrole brut U70451-10 de la Compagnie des chemins de fer nationaux du Canada (le CN) circulait vers l'est à environ 38 mi/h dans la subdivision de Ruel du CN lorsqu'un freinage d'urgence provenant de la conduite générale s'est produit au point milliaire 111,7, à Gladwick, près de Gogama (Ontario). Une inspection subséquente a permis de constater que les wagons 7 à 35 (29 wagons au total) avaient déraillé. Dix-neuf wagons-citernes ont subi des brèches, et environ 1,7 million de litres de pétrole brut ont été rejetés dans l'atmosphère ou dans le sol. Le produit rejeté s'est enflammé et a brûlé pendant 5 jours. Le déraillement a détruit quelque 900 pieds de voie principale. Il n'y a eu aucune évacuation ni aucun blessé.

1.0 Renseignements de base

1.1 L'accident

Le 10 février 2015, le train-bloc de pétrole brut U70451-10 (le train) de la Compagnie des chemins de fer nationaux du Canada (le CN) a quitté Edmonton (Alberta) en direction est à destination de la raffinerie de Valero Energy Corporation (Valero) à Lévis (Québec).

Le train se composait de 2 locomotives de tête et de 100 wagons-citernes chargés de marchandises dangereuses (MD). De ces 100 wagons-citernes, 68 étaient chargés de pétrole brut (UN 1267) et 32 de distillats de pétrole (UN 1268). Ce train mesurait 6089 pieds de longueur et pesait 14 355 tonnes, et était désigné comme un train cléNote de bas de page 1 exploité sur un itinéraire cléNote de bas de page 2.

Le 14 février 2015, une relève d'équipe prévue a eu lieu à Hornepayne (Ontario), au point milliaire 296,2 de la subdivision de Ruel du CNNote de bas de page 3. L'équipe de train se composait de 1 mécanicien de locomotive et de 1 chef de train. Les 2 membres de l'équipe connaissaient le territoire, répondaient aux normes d'aptitude au travail et de repos et étaient qualifiés pour leur poste respectif. Le train a entamé son voyage vers l'est dans la subdivision de Ruel aux alentours de 20 h 15Note de bas de page 4.

Vers 23 h 35, alors que le train circulait à environ 38 mi/h, un freinage d'urgence provenant de la conduite générale s'est produit à Gladwick (point milliaire 111,7), près de Gogama (Ontario; figure 1). En regardant vers l'arrière, l'équipe du train a vu une grosse explosion et le début d'un incendie. Elle a suivi les procédures d'urgence et lancé le message radio requis. Après l'arrêt du train, l'équipe a dételé les locomotives et les 6 premiers wagons, et a avancé vers l'est jusqu'à un endroit sûr, à l'écart de l'incendie. Il n'y a eu ni blessures ni évacuation.

1.2 Examen des lieux

Les wagons 7 à 35 ont déraillé (figure 2). Les 2 premiers wagons qui ont déraillé, soit le 7e et le 8e wagon à partir de la tête du train (VMSX 310740 et VMSX 311903) se sont immobilisés sur leur flanc à l'extrémité est du lieu du déraillement, au sud de la structure de la voie et plus ou moins parallèlement à celle-ci. Ces 2 wagons ont subi des dommages mineurs et se sont séparés de leurs bogies, mais n'ont pas laissé échapper leur chargement. Un écart d'environ 200 pieds séparait le 8e et le 9e wagons.

Les wagons 9 à 12 se sont immobilisés au sud de la structure de la voie, plus ou moins parallèlement à celle-ci; à cet endroit, la neige fondue et le produit ont formé une petite nappe. Les wagons-citernes 13 à 33 ont subi des dommages plus importants et se sont empilés sur quelque 700 pieds dans différentes positions à l'ouest de la nappe. Les 2 derniers wagons qui ont déraillé, soit le 34e et le 35e wagons à partir de la tête du train, sont restés debout près de la voie à l'extrémité ouest du lieu du déraillement. Le déraillement a détruit quelque 900 pieds de voie.

Dix-neuf des wagons-citernes ont laissé échapper du pétrole brut (UN 1267). Pendant le déraillement, 14 des wagons-citernes (13ee au 16e, 18e au 21e, et 23e au 28e) ont subi des brèches et ont laissé échapper du produit qui s'est accumulé des 2 côtés de la voie. La nappe de produit a pris feu; l'incendie qui a suivi s'est propagé à 5 autres wagons-citernes, lesquels ont subi des ruptures thermiques. Les wagons-citernes 14 à 21 ont subi des brèches et des ruptures thermiques. Environ 1,7 million de litres de produit ont été libérés à l'atmosphère ou déversés dans le sol; l'incendie a brûlé pendant 5 jours.

La table de roulement de la roue L1 du bogie avant du 8e wagon (VMSX 311903), présentait des marques d'impact correspondant à un contact avec l'extrémité exposée d'un rail. On a observé des marques d'abrasion sur la circonférence de la jante extérieure de la roue L4 du bogie arrière, ce qui indique que la roue est tombée entre les rails.

On n'a pas observé de marques d'impact sur l'infrastructure de la voie à l'approche du lieu du déraillement depuis l'ouest. À l'extrémité ouest du lieu du déraillement, on a trouvé un joint isolant brisé sur le rail sud, près du mât du signal au point milliaire 111,7 (photo 1).

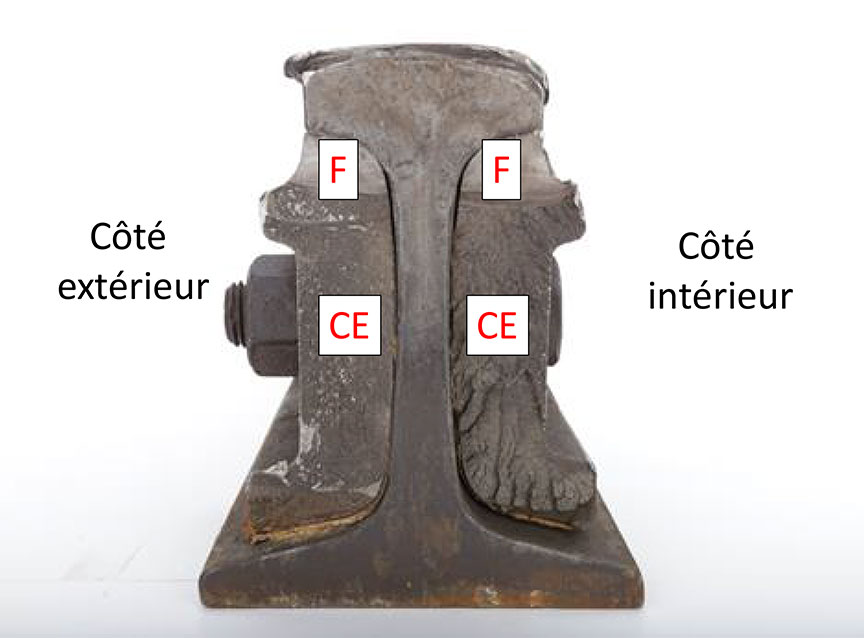

Les 2 éclisses se sont brisées en 2 morceaux. On n'a pas retrouvé la partie est des éclisses, mais leur partie ouest est demeurée fixée au rail. On a observé l'écrasement du champignon aux abouts de rail de la partie récupérée du joint. Le dessus des parties restantes des éclisses présentait des ondulations de fatigue, lesquelles constituent un signe de défaillance par fatigue. Selon les renseignements inscrits sur l'âme du rail, un contrôle des défauts de rail à l'aide de la voiture d'auscultation des rails (Sperry) le 18 janvier 2015 avait permis d'identifier des écrasements aux abouts de rail de 3,5 mm au point milliaire 111,7.

On a envoyé les composants de voie au laboratoire du BST afin de les analyser entièrement.

1.3 Conditions météorologiques

Au moment du déraillement, la température était de −31 °C. Le temps est demeuré très froid au cours des 7 jours suivant le déraillement (annexe A).

1.4 Marchandises dangereuses

Le transport de MDNote de bas de page 5 est assujetti à de la réglementation au CanadaNote de bas de page 6 et aux États-UnisNote de bas de page 7. Chaque pays fonde sa réglementation sur les Recommandations relatives au transport des marchandises dangereuses de l'Organisation des Nations Unies.

Le train de l'événement à l'étude transportait du pétrole brut (UN 1267) et des distillats de pétrole (UN 1268). Ces produits sont des liquides inflammables de classe 3 faisant partie du groupe d'emballage (GE) I, lequel comprend les produits les plus dangereux de cette classe.

1.4.1 Liquides inflammables de classe 3

Les liquides inflammables de classe 3 sont des MD dont les vapeurs peuvent former avec l'air un mélange inflammable à une température égale ou inférieure à 60 °C. Ces liquides inflammables peuvent poser de graves dangers en raison de leur volatilité et de leur inflammabilité, qui sont déterminés respectivement par le point d'ébullition initialNote de bas de page 8 et le point d'éclairNote de bas de page 9.

Comme la volatilité et l'inflammabilité des liquides inflammables peuvent varier grandement, les liquides de classe 3 sont classés en fonction de ces caractéristiques pour qu'il soit possible d'établir différentes exigences relativement à leur emballage, leur stockage, leur manutention et leur transport. Selon le Règlement sur le transport des marchandises dangereuses, les liquides inflammables de classe 3 sont répartis en 3 groupes d'emballage (GE), du GE I (danger le plus élevé) au GE III (danger le plus faible). Les critères ci-dessous s'appliquent à ces MD :

- GE I : regroupe les liquides inflammables dont le point initial d'ébullition est inférieur ou égal à 35 °C à une pression absolue de 101,3 kPa, quel que soit leur point d'éclair.

- GE II : regroupe les liquides inflammables dont le point initial d'ébullition est supérieur à 35 °C à une pression absolue de 101,3 kPa et dont le point d'éclair est inférieur à 23 °C.

- GE III : regroupe les produits qui ne satisfont pas aux critères d'inclusion dans les groupes d'emballage I ou II.

1.4.2 Pétrole brut

Les caractéristiques d'inflammabilité et de volatilité du pétrole brut varient grandement. Ce produit est habituellement qualifié en fonction de sa teneur en soufre (peu sulfureux à sulfureux) et de sa densité (léger à lourd). La densité du pétrole brut est exprimée en degrés selon les normes de l'American Petroleum InstituteNote de bas de page 10 (API); un nombre plus élevé indique une densité plus faible. Les seuils de densité du pétrole brut, soit léger, moyen et lourd, varient selon la région d'origine du produit et l'organisme qui procède à cette déterminationNote de bas de page 11.

Selon le bulletin de composition du train, tous les wagons qui ont déraillé transportaient du pétrole brut (UN 1267).

1.4.3 Procédures d'intervention d'urgence en présence de pétrole brut

Dans le guide 128 du Guide des mesures d'urgenceNote de bas de page 12, on définit les dangers potentiels liés aux produits de pétrole brut, lesquels comprennent aussi les distillats de pétrole. Ce guide comprend des conseils sur les mesures d'urgence et la sécurité publique.

À la section Risques potentielsNote de bas de page 13 du guide, on retrouve ce qui suit :

- Ces produits sont moins denses que l'eau, extrêmement inflammables et « s'enflammeront facilement sous l'action de la chaleur, d'étincelles ou de flammes ».

- « Les vapeurs de ces produits sont plus lourdes que l'air. Elles se propageront au ras du sol pour s'accumuler dans les dépressions ou les endroits clos (égouts, sous-sols, citernes). […] Les vapeurs peuvent former des mélanges explosifs avec l'air. Les vapeurs peuvent se propager vers une source d'allumage et provoquer un retour de flamme au point de fuite ».

- Les vapeurs de ces produits posent un risque explosif à l'intérieur, à l'extérieur ou dans les égouts et les contenants peuvent exploser lorsque chauffés.

Aux sections Mesures d'urgenceNote de bas de page 14 et Sécurité publiqueNote de bas de page 15 du guide, on retrouve ce qui suit :

- On peut utiliser de l'eau « pulvérisée ou en brouillard » ou de la « mousse régulière » pour combattre les incendies, mais il ne faut « pas employer de jet d'eau direct ». Puisque le point d'éclair de ces produits est très bas, l'eau pulvérisée peut s'avérer inefficace; une « mousse antivapeur peut être utilisée pour réduire les émanations ».

- « Envisager une première évacuation d'une distance de 300 mètres [1000 pieds] sous le vent. »

- « Il faut éliminer toutes les sources d'allumage. »

- « Tout équipement utilisé pour manipuler ce produit doit être mis à la terre. »

- « Ne pas toucher ou marcher sur le produit déversé. »

- « Si sans risque, arrêter la fuite. »

- « Empêcher l'infiltration dans les cours d'eau, les égouts, les sous-sols ou les endroits clos. »

- « Absorber ou couvrir avec de la terre sèche, du sable ou tout autre produit non combustible et transférer dans des contenants. »

- « Utiliser des outils antiétincelles propres pour récupérer le matériel absorbé. »

1.5 Norme 472 de la National Fire Protection Association

Partout en Amérique du Nord, les organismes d'intervention d'urgence utilisent la norme National Fire Protection Association 472: Standard for Competence of Responders to Hazardous Materials/Weapons of Mass Destruction Incidents (norme 472 de la NFPA).

La norme 472 de la NFPA définit les niveaux de compétence minimaux requis du personnel d'intervention d'urgence lorsqu'il y a présence de MDNote de bas de page 16 ou d'armes de destruction massive (ADM). Ces personnes doivent pouvoir intervenir efficacement en fonction des risques dans de tels incidents. Cette norme comprend les compétences pour les intervenants suivants :

- le personnel formé au niveau de sensibilisation;

- les intervenants opérationnels;

- les techniciens, Marchandises dangereuses;

- les commandants des interventions;

- les agents, Sécurité de marchandises dangereuses;

- d'autres employés spécialisésNote de bas de page 17.

Les compétences requises des techniciens en MD et des commandants des interventions sont semblables. S'y ajoutent les habiletés suivantes :

- analyser les incidents mettant en cause des MD/ADM pour établir la complexité du problème et les résultats potentiels;

- planifier l'intervention dans les limites des capacités des ressources disponibles;

- mettre en œuvre l'intervention planifiée conformément aux procédures courantes d'exploitation et au plan de sécurité et de gestion du lieu de l'intervention;

- évaluer la progression de l'intervention planifiée et la modifier, au besoin;

- mettre fin à l'incident en contribuant au compte rendu et à la critique de l'incidentNote de bas de page 18.

1.6 Méthode de gestion d'événements mettant en cause des marchandises dangereuses de la Compagnie des chemins de fer nationaux du Canada

Le CN a mis en œuvre un système de gestion des MD et d'intervention en cas d'urgence chapeauté par son vice-président, Sécurité et développement durable (VPSDD). Le vice-président adjoint, Sécurité et intervention d'urgence (VPA) relève du VPSDD, et assure notamment la gestion d'une équipe de 3 agents responsables des marchandises dangereuses (AMD) principaux. Ces 3 AMD principaux assurent la supervision de leurs régions respectives (ouest du Canada, est du Canada et États-Unis). Dans chacune de ces régions, une équipe d'AMD relève de l'AMD principal.

Les AMD sont postés à la plupart des grands terminaux sur le territoire du CN; du personnel posté à chacun des terminaux est formé pour venir en aide durant une intervention. Tous les membres de l'équipe sont formés pour acquérir les compétences requises en vertu de la norme 472 de la NFPA pour leurs postes respectifs. On offre de la formation périodique tous les 3 ans au Security and Emergency Response Training Center du Transportation Technology Center Incorporated de l'Association of American Railroads (AAR) à Pueblo (Colorado).

En 2006, le CN a engagé le VPA, qui était déjà un expert reconnu en interventions d'urgence mettant en cause des MD, et lui a donné le mandat de mettre sur pied l'équipe des MD du CN et de développer le plan d'intervention d'urgence du CN et une formation sur les interventions d'urgence dans le domaine ferroviaire à l'échelle de l'entreprise. Chacune de ces initiatives se fondait sur les pratiques d'intervention d'urgence établies, les instructions de la compagnie et la norme NFPA 472.

Au CN, les AMD avaient en leur possession :

- des copies papier de différents documents de référence, dont le Guide des mesures d'urgence, le manuel du National Institute for Occupational Safety and Health et des tableaux de conversion variés;

- une tenue d'intervention en cas d'incendie;

- des vêtements ignifuges;

- un appareil respiratoire autonome;

- un détecteur de gaz multiples (limite inférieure d'explosivité, oxygène, monoxyde de carbone et dioxyde de carbone);

- des tubes colorimétriques pour échantillonner des produits lorsqu'il est impossible de le faire à l'aide du détecteur de gaz multiples.

Les AMD du CN avaient aussi accès à des appareils portatifs de surveillance météorologique qui mesuraient la vitesse et la direction du vent. Ces renseignements peuvent s'avérer utiles pour déterminer la direction de l'approche des intervenants d'urgence au lieu d'un accident. Dans le cas de l'événement à l'étude, le CN n'a pas noté de données météorologiques.

1.7 Commandement en cas d'incident

Lorsque des liquides inflammables de classe 3 sont en cause dans une situation d'urgence, les meilleures pratiques du secteur exigent la mise en place d'une structure de commandement formelle en cas d'incident (SCI) afin de gérer les interventions.

En mars 1990Note de bas de page 19, les États-Unis ont modifié la loi pour inclure la SCI. Depuis lors, les militaires, les pompiers, les policiers et les équipes d'intervention d'urgence en cas de déversement de MD l'utilisent souvent. Cette structure a été élaborée pour organiser le personnel, l'équipement et les ressources afin de répondre à toutes les situations d'urgence, y compris les incendies et les incidents mettant en cause des MD. Au Canada, lorsqu'on établit une SCI lors d'incidents où il y a présence d'incendie ou de MD, le chef des pompiers local ou un représentant provincial assume habituellement le rôle de commandant des interventions. Dans le cas d'accidents ferroviaires, si aucun autre organisme n'intervient, le responsable du chemin de fer sur place le plus haut gradé s'occupe généralement de la mise en place de la SCI et de la gestion des activités de remise en état.

Une SCI efficace comprend notamment :

- un commandant des interventions responsable des activités liées à l'incident;

- une équipe de SCI avec des responsabilités claires et composée d'un agent d'information, d'un agent de la sécurité des lieux, d'un agent de planification et de logistique et d'autres personnes selon l'envergure et la complexité de l'incident;

- un périmètre de sécurité convenable qui permet de contrôler l'accès au site;

- un poste de commandement réservé pour faciliter les réunions et les comptes rendus;

- un point d'accès contrôlé au site;

- un système de contrôle d'accès au site, avec feuilles d'arrivée/départ et insignes d'identité pour assurer le suivi de tout le personnel sur les lieux et coordonner les activités;

- un point de contrôle de toutes les interventions afin de garantir qu'elles sont appropriées et que le matériel utilisé est compatible avec le produit en cause (dans le cas des liquides inflammables, cela signifie l'utilisation d'outils anti-étincelles, d'appareils électroniques à sécurité intrinsèque et de matériel mis à la terre pour prévenir toute combustion);

- un point de contrôle des mesures d'atténuation des risques pour en garantir la bonne coordination, la sécurité et la documentation.

1.8 Intervention en cas d'urgence

L'événement à l'étude s'est produit dans un endroit éloigné situé à environ 90 km au sud de Timmins (Ontario). Initialement, l'impossibilité d'accéder au site par d'autres moyens que la voie (locomotive ou véhicule rail-route) a entravé l'accès au site et la mise en œuvre des mesures d'atténuation. Le froid extrême, les conditions hivernales difficiles et l'éloignement de l'emplacement ont posé un certain nombre de défis pendant l'intervention, dont :

- l'accès au lieu de l'accident (amélioré par l'aménagement d'une route permettant aux véhicules de s'y rendre);

- le déploiement d'équipement de lutte contre les incendies et de remise en état du site;

- l'utilisation et le gel de l'équipement;

- l'accès à des abris et à des aires de repos pour les intervenants d'urgence;

- les communications (par téléphone satellite seulement).

Dans le cas de l'événement à l'étude, le CN, à titre de principal organisme d'intervention, a mis en œuvre son système de commandement en cas d'incident. Le premier vice-président, Exploitation, Région de l'est du CN a agi à titre de commandant des interventions et a été soutenu par le VPA, l'AMD, d'autres employés du CN et des entrepreneurs.

1.8.1 Documentation relative au commandement en cas d'incident

En raison de leur nature, les interventions en déraillements mettant en cause des MD peuvent être dynamiques et fluides, car ces situations peuvent changer rapidement. Une fois sur le site d'un événement, il faut prévoir un certain temps pour la sécurisation du site, la mise en place de la structure de commandement en cas d'incident (SCI), le transport des techniciens en MD jusqu'au site, les activités de reconnaissance initiales, la planification et la mise en application des mesures d'atténuation.

Pour chaque incident, les protocoles du CN exigent la tenue d'un registre des interventions d'urgence au centre de commandement pour documenter les différentes activités effectuées sur le lieu de l'incident. Le registre du CN était bien structuré et contenait des renseignements utiles et des conseils sur sa tenue et sur la documentation de toutes les réunions notamment. Le personnel de la gestion des risques du CN a été chargé de tenir ce registre.

Une fois que le CN eût mis en œuvre la SCI, la compagnie a tourné son attention vers la construction d'une route d'accès au site et la mobilisation du personnel et des ressources d'intervention, et ce, pour réduire au minimum les dommages à l'environnement, maîtriser les feux en nappe et entamer la réparation de la voie. Ces activités sont normalement documentées dans le registre. Toutefois, dans le cas de l'événement à l'étude, le registre ne contenait pas d'entrées. Ainsi, il n'y avait à peu près pas de comptes rendus de séances régulières sur la sécurité décrivant l'avancement et les défis et aucun sur les plans de travail sécuritaire soulignant les mesures d'atténuation mises en œuvre pendant l'ensemble de l'intervention. Autrement dit, il n'y avait aucun rapport détaillé décrivant :

- l'accès au site et la surveillance des wagons touchés;

- les activités de démolition;

- les réunions et les décisions internes;

- les réunions tenues avec les tierces parties et les comptes rendus leur ayant été présentés.

1.8.2 Surveillance du lieu de l'accident

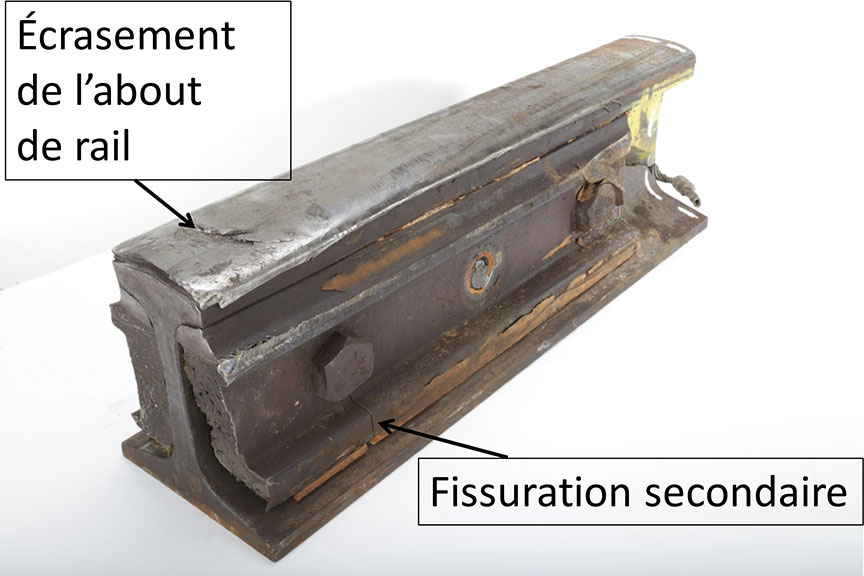

Immédiatement après le déraillement, un incendie a éclaté et a engouffré un grand nombre des wagons-citernes qui avaient subi des brèches. L'incendie a rompu 7 autres wagons-citernes (en raison de ruptures thermiques), et ceux-ci ont laissé échapper plus de pétrole brut dans l'environnement (photo 2).

Le 15 février, un centre de commande mobile du CN s'est rendu sur place depuis Sudbury (Ontario) et a établi des moyens de communications avec l'extérieur (téléphone satellite). Les intervenants disposaient ainsi d'un point de rencontre pour la planification des activités et d'un abri contre les éléments et les températures glaciales. Le 16 février, un second centre de commande mobile est arrivé sur les lieux et a été mis en service pour soutenir l'élargissement des mesures d'atténuation.

Le CN a initialement tenté de mettre sur pied un protocole formel de suivi des arrivées et des départs de tout le personnel travaillant au lieu de l'événement à l'étude. Toutefois, ce protocole n'a pas toujours été suivi, notamment en raison de l'éloignement du site et des difficultés à y accéder et à en sortir. Il s'est amélioré quelque peu après que le transport par locomotive ou véhicule rail-route du personnel ait été éliminé par la construction d'une route d'accès au site; toutefois, il n'existait toujours pas de liste fidèle des personnes se trouvant sur place ou non.

Une fumée dense tourbillonnait sur le site pendant que le produit brûlait et que les mesures d'atténuation progressaient. En vertu des protocoles sur les MD, les intervenants doivent approcher un site de matières dangereuses avec le vent dans le dos. Toutefois, pendant l'événement à l'étude, aucun dispositif de mesure du vent n'a été utilisé.

Initialement, de nombreux employés ne portaient pas de masques faciaux ou de respirateurs pour se protéger contre les particules en suspension dans l'air produites par l'incendie ou contre les vapeurs des composés organiques volatils (COV)Note de bas de page 20 du produit (p.ex., les vapeurs de benzène). Ainsi, les intervenants voyaient leur peau nue, ainsi que leur bouche et leur nez, recouverts de suie à la fin de leur quart de travail. Plus tard au cours de l'intervention, les employés ont reçu des masques antipoussières pour les protéger contre les particules.

En raison de la nature du produit déversé, on a surveillé la limite inférieure d'explosivité des COVNote de bas de page 21 et les niveaux de sulfure d'hydrogène (H2S) sur le site. Les AMD du CN et les entrepreneurs ont mesuré, toutes les 30 minutes, le niveau de benzène sur le site. Toutefois, les mesures du niveau de benzène n'étaient valables qu'à l'endroit exact où elles avaient été prises. On a rapporté un niveau de benzène maximal de 0,46 partie par million, ce qui est bien en deçà de la limite d'exposition à court terme établieNote de bas de page 22 de 5 parties par million (moyenne au cours d'une période de 15 minutes)Note de bas de page 23. Cependant, on n'a pas fourni de respirateurs à cartouches à demi-masque ou de masques complets aux employés pour les protéger contre l'exposition répétée et cumulée potentielle au benzène pendant la mise en œuvre des mesures d'atténuation prolongées sur le site.

1.9 Impacts environnementaux

1.9.1 Description du lieu de l'événement à l'étude

L'endroit où le déraillement s'est produit est délimité à l'ouest par de basses terres humides et à l'est par une zone boisée, un ruisseau et des zones encore plus basses. Dans les environs du déraillement, un petit ruisseau, alimenté par l'eau des basses terres, coulait de l'ouest à l'est sous l'emprise de la voie par l'intermédiaire d'un ponceau de 40 pouces. Le ruisseau s'étendait vers le nord vers l'extrémité du lieu du déraillement, tournait vers l'ouest au-delà de celui-ci, puis se déversait dans un étang affluent du lac Upper Kasasway.

Le sol au lieu du déraillement était enneigé. Il était composé de sable non consolidé perméable sur fond rocheux. La nappe aquifère se trouvait à environ 6 à10 pieds sous la surface. Après le déraillement, une grande nappe de pétrole et d'eau s'est formée du côté sud de la voie, à l'endroit où le ponceau était bouché. Le plan d'intervention environnementale du CN portait principalement sur le confinement de l'écoulement direct de surface, car on supposait que le produit déversé était moins dense que l'eau.

1.9.2 Programme de surveillance des eaux de surface

La contamination des eaux de surface se limitait aux zones où du pétrole brut était entré en contact avec la surface. On a mis sur pied un programme d'échantillonnage des eaux de surface dans les environs du déraillement, y compris le ruisseau menant au lac Upper Kasasway et différents endroits du lac Upper Kasasway.

Au début, chaque endroit était observé quotidiennement pour déceler toute conséquence visuelle ou olfactive. Après plusieurs rondes consécutives d'échantillonnage aux résultats négatifs, la fréquence d'échantillonnage fut réduite à 2 fois par semaine jusqu'à la fin de l'automne 2015. La surveillance des eaux de surface fut reprise au printemps 2016; depuis le 1er juillet 2016, la surveillance s'effectue tous les trimestres, et la durée du programme est indéfinie.

1.9.3 Traitement des eaux usées et activités de déviation des cours d'eau

On a dépêché des unités mobiles d'épuration des eaux usées (UME) sur le lieu de l'accident. Toutes les UME étaient assujetties à de la réglementation provinciale et approuvées en conséquence et détenaient un certificat d'approbation mobile ou une approbation de conformité environnementale mobile. Avant de libérer les eaux traitées, on a respecté à la lettre les exigences relatives à l'échantillonnage des eaux confinées et les critères d'évacuation. Trois UME installées en série ont traité toutes les eaux contaminées qui avaient été récupérées, puis les ont libérées dans l'environnement.

1.9.4 Programme de surveillance des eaux souterraines

Dix-sept puits d'échantillonnage des eaux souterraines ont servi à vérifier la direction de l'écoulement et la profondeur des eaux souterraines et déterminer si elles avaient été contaminées par le produit déversé. Les eaux souterraines se trouvaient à environ 2,5 et 3,5 m sous la surface du sol et n'étaient contaminées qu'aux endroits où du pétrole brut flottait en surface. Les contaminants ont été retirés avec succès pendant les travaux de réhabilitation du sol des côtés est et ouest de la plateforme de la voie.

La surveillance des eaux souterraines fut interrompue pour la saison hivernale en novembre 2015 (à ce moment, aucune contamination par du pétrole brut n'avait été détectée dans l'eau) et fut reprise au printemps 2016. En date du 1er juillet 2016, aucun impact environnemental négatif n'avait été observé en ce qui concerne les eaux souterraines.

1.9.5 Excavation et confinement du sol

On a retiré par camion un volume considérable de sol contaminé du lieu du déraillement. L'accès routier limité au site et le peu de sites d'enfouissement dans les environs en mesure d'accepter du sol contaminé ont nui à la mise en œuvre de cette mesure.

Par la suite, 13 cellules de confinement du sol doublées ont été construites pour entreposer le sol contaminé jusqu'à ce qu'il soit possible de le transporter dans un site d'enfouissement approuvé. Chaque cellule de confinement pouvait contenir environ 2500 tonnes (5000 m³) de sol. Au printemps 2016, le Ministère de l'Environnement et de l'Action en matière de changement climatique (MEACC) de l'Ontario a déclaré ce sol comme étant un déchet non dangereux; on a transporté par camion tout le sol contaminé entreposé au lieu de l'accident vers des sites d'enfouissement approuvés.

1.9.6 Remise en état du site

Le CN a transmis un plan de remise en état détaillé à tous les organismes de réglementation et à la première nation de Mattagami afin qu'ils l'étudient et le commentent. Au printemps 2016, on a réhabilité la forêt conformément à un programme de plantation des divers spécimens indigènes détruits, et ce, avec l'aide de la première nation de Mattagami.

Le 27 mai 2016, le CN a transmis un rapport environnemental de fermeture au MEACC dans le cadre du processus d'approbation de la fermeture du site. À ce moment, on attendait toujours les résultats de la dernière ronde d'analyse de l'eau (prévue à l'automne 2016), mais on s'attendait à ce que la fermeture du site soit approuvée. Toutefois, on continuera à surveiller les 17 puits de surveillance des eaux souterraines installés au lieu de l'accident tous les trois mois, et ce, pour une période indéfinie.

1.10 Catégorie de voie

On définit toutes les lignes ferroviaires en fonction d'une catégorie de voie particulière qui indique l'état et le niveau de maintenance de la voie. Le Règlement concernant la sécurité de la voie (RSV) approuvé par Transports Canada (TC), aussi connu sous le nom de Règlement sur la sécurité ferroviaire, décrit les catégories de voie et les vitesses maximales corollaires auxquelles les trains peuvent circuler. Conformément au RSV, la catégorie de voie la plus restrictive est la catégorie 1, qui limite les trains de marchandises à une vitesse maximale de 10 mi/h. La catégorie de voie la plus étendue est la catégorie 5, qui permet une vitesse maximale de 80 mi/h pour les trains de marchandises.

1.11 Renseignements sur la subdivision

La subdivision de Ruel du CN se compose d'une voie principale simple qui s'étend, d'est en ouest, de Capreol (Ontario; point milliaire 0,0) à Hornepayne (Ontario; point milliaire 296,2). Les mouvements de train dans cette subdivision sont régis par le système de commande centralisée de la circulation (CCC) autorisé en vertu du Règlement d'exploitation ferroviaire du Canada (REFC) et sont supervisés par un contrôleur de la circulation ferroviaire (CCF) en poste à Toronto (Ontario).

Dans les environs du déraillement, la voie appartenait à la catégorie 3. La vitesse limite autorisée est de 40 mi/h pour les trains de marchandises et de 45 mi/h pour les trains de voyageurs. En moyenne, 18 trains de marchandises parcouraient chaque jour la subdivision de Ruel. Un train de voyageurs de VIA Rail Inc. y circulait en direction ouest les mercredis et samedis et en direction est les mercredis et vendredis.

Au lieu du déraillement, la voie est une voie principale simple en alignement généralement orientée d'est en ouest. Elle était formée de longs rails soudés (LRS) de 136 livres fabriqués par Sydney Steel en 1996. On a mesuré une usure du rail de 6 mm, ce qui est inférieur à 75 % de la limite de réforme d'usure verticale. Les rails étaient posés sur des selles à double épaulement de 14 pouces fixées à des traverses en béton à l'aide d'attaches Pandrol. Le ballast était fait de roche concassée. Les banquettes avaient une largeur d'environ 16 pouces et les cases étaient garnies.

De 2010 à 2014, le tonnage de marchandises dans la subdivision de Ruel est passé de 32,8 millions de tonnes-milles brutes par mille (MTMB/mille) à 47,1 MTMB/mille (tableau 1). Pendant la même période, le nombre de wagons complets de pétrole brut est passé de 62 à 75 186.

| Année | Marchandises (MTMB/mille)* | Marchandises TMB (milliers) | TMB de pétrole brut (milliers) | Pétrole brut (wagons complets) | Pétrole brut (MTMB/mille) |

|---|---|---|---|---|---|

| 2010 | 32,8 | 9 709 654 | 2263 | 62 | 0,007 |

| 2011 | 35,3 | 10 452 629 | 71 369 | 2843 | 0,240 |

| 2012 | 36,8 | 10 897 795 | 459 077 | 19 399 | 1,549 |

| 2013 | 37,2 | 11 013 838 | 835 271 | 34 384 | 2,819 |

| 2014 | 47,1 | 13 956 400 | 1 937 152 | 75 186 | 6,540 |

| * Dans l'industrie ferroviaire, on utilise indifféremment les termes « million de tonnes brutes » (MTB), « million de tonnes-milles brutes » (MTMB) et « million de tonnes-milles brutes par mille » (MTMB/mille). | |||||

1.12 Joints de rail

Les joints de rail fixés à l'aide d'éclisses constituent des discontinuités de la surface des rails. Si un joint n'est pas adéquatement soutenu ou entretenu, il peut faire l'objet de surcharges dynamiques causées par les chocs de roues. Un joint bien entretenu est solidement soutenu par des traverses en bon état reposant sur du ballast bien bourré, perméable et propre. Si des joints ne sont pas adéquatement soutenus ou entretenus, les chocs exercés par les roues peuvent s'accentuer. Cela peut entraîner une augmentation du déplacement vertical des rails, un desserrage et une détérioration du joint, des écrasements aux abouts de rail, et une dégradation des traverses, du ballast et de la plateforme sous le joint.

En territoire signalisé, on installe des joints isolants à la limite des circuits de voie pour isoler électriquement des sections de voie (cantons). Ces joints sont généralement assemblés en usine et se composent de 2 morceaux de rail fixés à l'aide d'éclisses. On place un matériau isolant époxyde entre les rails et les éclisses pour isoler ces composants. On utilise des bagues en fibre isolante et des garnitures isolantes latérales pour isoler les boulons et les éclisses.

Les défaillances de joints isolants sont généralement de nature électrique et causées par un décollement des adhésifs, le bris ou l'usure d'un composant isolant ou la défaillance mécanique des éclisses en raison de charges dynamiques.

1.13 Écrasement aux abouts de rail et dénivellation locale

Un écrasement aux abouts de rail se produit à un joint de rail lorsque les extrémités des champignons ne correspondent pas ou qu'il y a un écart trop important entre l'extrémité des rails. Un écrasement aux abouts de rail constitue un signe de dégradation du soutien du joint qui peut se traduire par un mouvement excessif du joint. Un joint brise le plus souvent en raison d'un mauvais soutien, lequel est généralement causé par du ballast pollué, des traverses en mauvais état ou des pièces de fixation desserrées. En Amérique du Nord, la durée de vie moyenne d'un joint isolant est d'environ 200 millions de tonnes-brutes (MTB)Note de bas de page 24. Cela est inférieur à la durée de vie de la plupart des autres composants des surfaces de roulement de l'infrastructure ferroviaire.

Les affaissements localisés de la table de roulement (aussi appelés dénivellations locales de la surface de roulement [LSC]) se caractérisent par un fluage plastique du métal qui cause un aplatissement et une déformation du champignon du rail au-dessus du plan du congé âme-champignon. Les LSC sont généralement dues à une interaction mécanique provenant de charges de roue répétitives. Les chocs exercés par les roues augmentent avec l'aggravation des LSC et l'accroissement de l'usure verticale du champignon. Cette situation peut entraîner d'importantes contraintes de contact et mener au développement d'autres défauts de rail. Plus particulièrement, les LSC et les écrasements aux abouts de rail sont souvent des conséquences d'un soutien inadéquat de la voie (creux ou affaissement de la surface), ce qui fait croître les chocs exercés par les roues et, par conséquent, causer des défauts de fatigue catastrophiques des composants de la voie.

Le Règlement sur la sécurité de la voie (RSV) ne contient aucune orientation ni aucun critère sur les limites critiques pour un écrasement aux abouts de rail ou une LSC. Au Canada, ces défauts font partie de la catégorie des problèmes de surface de roulement de rail, et non de la catégorie des défauts de rail. Bien qu'on ne juge pas qu'il s'agisse de défaillances en service, ces problèmes de surface de roulement de rail sont un indicateur de défauts émergents potentiels dans le rail.

La norme de la voie (NV) 1.7 des Normes de la voie – Ingénierie (NVI) du CN, intitulée « Périodicité d'inspection des rails et mesures correctives dans le cas de rails défectueux », comprend les articles suivants :

- À l'article 10a., on indique qu'il faut surveiller les LSC dont la profondeur est inférieure à 5 mm sur un rail usé à moins de 75 % de la limite de réforme de son usure verticale.

- À l'article 10b., on énonce les limites relatives aux écrasements aux abouts de rail en saison hivernale :

Durant les mois d'hiver (comme déterminés par l'ingénieur en chef régional), on doit appliquer les mesures ci-dessous aux joints de rail situés sur les voies de catégorie 3 ou de catégorie supérieure supportant annuellement un tonnage de 10 MTB ou plus.

Si l'écrasement aux abouts de rail est :

> 3,5 mm > 4 mm ≥ 5 mm

- Le mesurer deux fois par semaine.

- Remplacer le rail dans les 48 heures.

- Si le rail ne peut pas être remplacé, appliquer une limitation de vitesse de 40 mi/h jusqu'à ce qu'on puisse le remplacer.

- Limiter la vitesse à 30 mi/h.

- Remplacer le rail dans les 48 heures, sans exception.

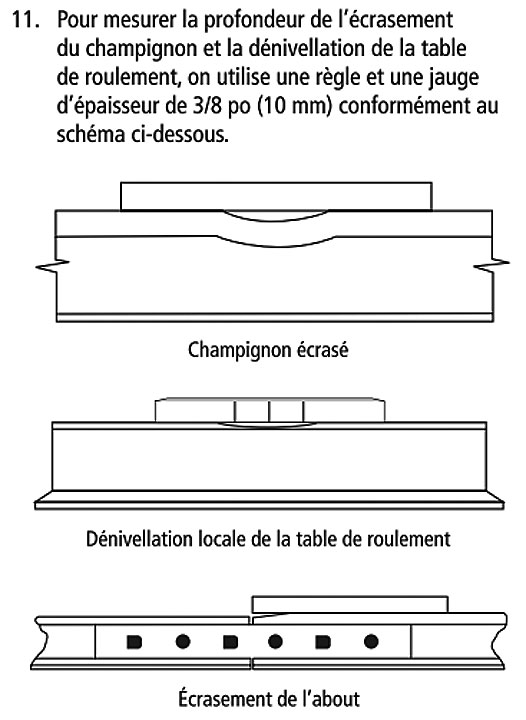

On peut mesurer la profondeur d'un LSC ou d'un affaissement aux abouts de rail à l'aide d'une règle droite, comme on le montre à la figure 3.

1.14 Inspection de la voie

Les exigences réglementaires minimales sur l'inspection des voies ferrées sous réglementation fédérale sont définies dans le Règlement sur la sécurité de la voie (RSV). Lorsqu'il constate qu'une voie n'est pas conforme au RSVH, « le chemin de fer doit immédiatement [...] rétablir la conformité de la voie [...] » ou « en interrompre l'exploitation »Note de bas de page 25.

1.14.1 Contrôle de la géométrique de la voie

Selon le Règlement sur la sécurité de la voie (RSV), une voie de catégorie 3 dont le tonnage annuel est supérieur à 35 MTB doit faire l'objet d'un contrôle de la géométrie de la voie au moins 2 fois par année. Conformément au RSV, l'écart de la flèche par rapport au profil uniforme sur une corde de 62 pieds ne peut-être, sur l'un ou l'autre rail, supérieur à 2 ¼ pouces.

Conformément à la NV 7.1, intitulée « Géométrie de la voie », des NVI du CN :

- [l]es dépassements des valeurs limites établies dans le Règlement sur la sécurité de la voie de Transports Canada [...] sur la géométrie de la voie sont définis comme étant des défauts nécessitant une INTERVENTION URGENTENote de bas de page 26.

Cette norme comprend également ce qui suit :

- Lorsque les défauts de la voie dépassent les valeurs limites au-delà desquelles une INTERVENTION URGENTE est déclenchée, on doit prendre l'une ou l'autre des mesures ci-dessous avant un nouveau passage de train sur la partie de voie où se trouve le défaut :

- corriger le défaut de façon à obtenir des valeurs en deçà des valeurs limites;

- imposer une limitation temporaire de vitesse (LTV) ne dépassant pas la vitesse maximale permise sur les voies de la catégorie pour laquelle des défauts de cette importance sont tolérés [...]; ou

- interrompre la circulation sur la partie de voie concernéeNote de bas de page 27.

Les défauts approchant les limites de géométrie de la voie définies dans le RSV sont des défauts nécessitant une intervention « quasi urgente ». À l'article 3 de la NV 7.1 des Normes de la voie du CN, on indique ce qui suit :

i) Les défauts nécessitant une intervention QUASI URGENTE, qui seront repérés par le véhicule de contrôle de la géométrie de la voie, doivent être inspectés dans un délai de 72 heures et être corrigés dans un délai de 30 joursNote de bas de page 28.

La NV 7.1 comprend également ce qui suit :

- Les dépassements des valeurs limites d'entretien admises au CN sont définis comme étant des défauts nécessitant une INTERVENTION PRIORITAIRE.

- Les défauts de la voie qui dépassent les valeurs au-delà desquelles une INTERVENTION PRIORITAIRE est déclenchée doivent être surveillés jusqu'à ce qu'ils soient réparés, de façon qu'ils ne deviennent pas des défauts nécessitant une INTERVENTION URGENTENote de bas de page 29.

Selon la NV 7.1 des Normes de la voie du CN, la « valeur maximale des défauts de dressage, établis par la mesure de la flèche au milieu d'une corde de 62 pieds, ne doit pas dépasser » 1 ¼ pouce pour une voie de catégorie 3Note de bas de page 30

Le tableau 2 donne un aperçu des défauts de géométrie détectés par le CN dans la subdivision de Ruel de 2011 à 2014 et nécessitant une intervention prioritaire, quasi urgente ou urgente.

| Type de défaut | 2011 | 2012 | 2013 | 2014 |

|---|---|---|---|---|

| Intervention prioritaire | 14 538 | 30 634 | 13 827 | 9053 |

| Intervention quasi urgente | 5030 | 11 971 | 5326 | 2289 |

| Intervention urgente | 390 | 892 | 308 | 302 |

| Total | 19 958 | 43 497 | 19 461 | 11 644 |

Les contrôles de la géométrie de la voie dans la subdivision de Ruel étaient effectués de 4 à 6 fois par annéeNote de bas de page 31, le plus récent ayant eu lieu le 2 novembre 2014, soit environ 3 mois avant le déraillement. Pendant ce contrôle, on avait détecté un creux de surface de 1 pouce sur le rail sud au joint isolant du point milliaire 111,7. Comme le creux ne dépassait pas le critère du RSV sur les défauts nécessitant une intervention urgente (2 ¼ pouces) ou celui du CN sur les défauts nécessitant une intervention prioritaire (1 ¼ pouce), le CN n'a pris aucune mesure pour le réparer et rien ne l'y obligeait.

1.14.2 Contrôle des défauts de rail

Selon le Règlement concernant la sécurité de la voie (RSV), une voie de catégorie 3 dont le tonnage annuel est supérieur à 35 MTB doit faire l'objet d'un contrôle des défauts de rail au moins 2 fois par année. L'équipement d'inspection doit pouvoir détecter les défauts de rail recouverts par les éclisses. Selon ce règlement, les écrasements aux abouts de rail ne constituent pas des défauts de rail.

Le CN effectue un contrôle des défauts de rail dans la subdivision de Ruel environ tous les 20 jours en saison hivernale et tous les 37 jours pendant les autres saisonsNote de bas de page 32. Les 2 derniers contrôles des défauts de rail s'étaient déroulés le 18 janvier 2015 et le 7 février 2015. Le contrôle du 18 janvier 2015 a permis de détecter un écrasement de 3,5 mm aux abouts du rail sud du joint isolant au point milliaire 111,7. Aucun défaut de rail n'a été détecté dans la zone durant le contrôle du 7 février 2015.

Cet écrasement aux abouts de rail n'avait pas encore atteint la limite justifiant une surveillance, telle que définie dans les NVI du CN. Toutefois, par mesure de précaution, le superviseur adjoint de la voie (SAV) responsable du territoire a commencé à surveiller cet écrasement aux abouts de rail 2 fois par semaine. Comme on avait déjà constaté ce problème et qu'on l'avait inscrit sur le railNote de bas de page 33, cet écrasement aux abouts de rail n'a pas été ajouté au rapport de contrôle des défauts de rail du 7 février 2015.

De janvier 2014 à mars 2015, les contrôles des défauts de rail effectués dans la subdivision de Ruel ont permis d'identifier 570 défauts (tableau 3), dont 332 affaissements localisés de la surface de roulement, 87 écrasements aux abouts de rail et 19 écrasements du champignon. L'état de la surface de roulement du rail a exigé une surveillance ou des réparations considérables de la part des inspecteurs et des équipes d'entretien.

| État de la surface de roulement/défaut de rail | Nombre | Pourcentage du total* |

|---|---|---|

| Trou de boulonnage | 31 | 5 % |

| Champignon écrasé | 19 | 3 % |

| Soudure défectueuse faite sur le terrain | 35 | 6 % |

| Soudure défectueuse faite en usine | 8 | 1 % |

| Rupture de fatigue | 12 | 2 % |

| Fissuration horizontale de l'âme | 3 | 1 % |

| Fissuration horizontale du champignon | 7 | 1 % |

| Affaissement localisé de la surface de roulement | 332 | 58 % |

| Écrasement aux abouts de rail | 87 | 15 % |

| Fissuration de l'âme | 5 | 1 % |

| Fissuration verticale du champignon | 31 | 5 % |

| Total | 570 | 100 % |

| * On a arrondi certaines valeurs. | ||

1.14.3 Inspections visuelles

1.14.3.1 Voie

Selon le RSV et la NV 7.0 (Directives relatives à l'inspection de la voie) des NVI du CNNote de bas de page 34, toute voie de catégorie 3 dont le tonnage annuel est supérieur à 35 MTB doit faire l'objet d'une inspection visuelle au moins 2 fois par semaine. Toutefois, au cours de l'hiver 2015, le CN a demandé à ce qu'on effectue des inspections de la voie quotidiennes dans le nord de l'Ontario en raison de la température et de la neige.

Le SAV avait effectué la plus récente inspection visuelle de la voie le 12 février 2015, sans remarquer d'aggravation du problème d'écrasement aux abouts de rail du joint isolant au point milliaire 111,7. À ce moment toutefois, il ne l'avait inspecté que visuellement, sans prendre de mesure. Cet écrasement aux abouts de rail mesurait 3,5 mm lors du contrôle des défauts de rail du 7 février 2015. Aucune mesure de cet écrasement aux abouts de rail n'a été consignée pendant les inspections visuelles, et il n'était pas requis de le faire.

1.14.3.2 Exigences sur l'inspection des joints du Règlement concernant la sécurité de la voie

À l'article V (Joints de rail) de la section D (Structure de la voie) du Règlement concernant la sécurité de la voie, on indique ce qui suit :

- Tous les joints de rail, ordinaires, isolants et mixtes, doivent présenter des caractéristiques et des dimensions compatibles avec les rails qu'ils réunissent.

- Lorsque, sur une voie de catégorie 3, 4 ou 5, une éclisse est fissurée, cassée, ou que, en raison de son usure, elle permet le déplacement vertical de l'un des rails alors que tous les boulons sont serrés, il est nécessaire de la remplacer.

- Lorsqu'une éclisse est fissurée ou rompue entre les deux trous de boulon centraux, il faut remplacer cette dernièreNote de bas de page 35.

Au paragraphe 2.5 (Inspection à pied) de l'article 2 (Voie – Inspections) de la section F (Inspection), on indique ce qui suit :

- Une inspection à pied doit être effectuée sur toutes les voies à joints éclissés et voies à traverses de béton dont la courbure est de 4 degrés ou plus. Si les éclisses sont inspectées par un moyen électronique, tel qu'une caméra ou toute autre technologie capable de détecter des éclisses défectueuses, il n'est pas nécessaire, dans un territoire à joints éclissés, de procéder à une inspection à pied des voies droites et des courbes de moins de 4 degrés de courbure; cependant, toutes les voies qui présentent des courbes de 4 degrés ou plus doivent faire l'objet d'une inspection à piedNote de bas de page 36.

1.14.3.3 Exigences sur l'inspection des joints de la Compagnie des chemins de fer nationaux du Canada

À l'article 6 de la NV 7.0 (Directives relatives à l'inspection de la voie) des NVI du CN, on indique notamment ce qui suit :

Les éclisses sur les tronçons en LRS doivent faire l'objet d'une inspection à pied une fois par année, selon la fréquence établie pour la catégorie de voie et le tonnage annuel [...]Note de bas de page 37.

Il faut inspecter 2 fois par année les joints de rail de toute voie de catégorie 3 dont le tonnage annuel se situe entre 40 et 60 MTB. Il n'y avait aucun rapport indiquant qu'on avait effectué des inspections à pied des joints dans les environs du joint isolant en cause dans l'événement à l'étude.

Ces mêmes normes fournissent des conseils sur les mesures à prendre lorsque l'on constate un problème à un joint de longs rails soudés (LRS) ne justifiant pas de réparation en vertu de la réglementation.

À l'article 8 de la NV 7.0 (Directives relatives à l'inspection de la voie) des NVI du CN, on indique notamment ce qui suit [traduction]Note de bas de page 38 :

Si l'on constate l'un des problèmes suivants [...] à un joint de LRS, et que la réglementation ne requiert pas la prise de mesures correctives ou qu'il est impossible d'éliminer ce problème immédiatement, il faut effectuer des inspections de suivi à pied jusqu'à ce que le problème soit éliminé.

| État des joints de rail | Mesures correctives |

|---|---|

| Éclisse visiblement fissurée | Remplacer |

| Écrasement des abouts (profondeur supérieure à 5/16 po [8,0 mm] et longueur supérieure à 6 po; mesures prises à l'aide d'une règle de 24 po) | Corriger le nivellement du joint ou remplacer le rail* |

| Déplacement vertical d'un joint (profil) excédant 75 % de la valeur limite prévue pour la catégorie de voie visée | Corriger le nivellement du joint* |

| * Ou faire effectuer une inspection de suivi toutes les deux semaines jusqu'à ce que le défaut soit corrigé ou supprimé. | |

Le SAV aurait effectué une inspection visuelle de l'écrasement aux abouts de rail du joint le 12 février 2015 dans le cadre d'une inspection visuelle bihebdomadaire effectuée en véhicule rail-route.

1.14.4 Directives d'inspection de la voie de la Compagnie des chemins de fer nationaux du Canada

Le module 5 de la formation 00022E, intitulée « Inspection de la voie », sur les directives d'inspection de la voie du CN traite des éléments suivants à l'intention des employés :

- l'assemblage des joints de rail;

- le nombre minimal de boulons par joint;

- le désaffleurement des abouts de rails;

- les exigences sur les écrasements aux abouts de rail;

- les défauts de géométrie causés par les joints bas;

- les exigences de la NV 7.0, Directives relatives à l'inspection de la voie, des NVI du CN.

Les directives d'inspection de la voie et la NV 7.0 des NVI du CN traitent des mesures correctives de différents problèmes de joints. Il faut corriger le nivellement des joints accompagnés de ballast pollué et d'un déplacement vertical (profil) excédant 75 % de la valeur limite prévue pour la catégorie de voie visée. On ne mentionne pas dans ces documents le nivellement des joints dont le déplacement vertical est inférieur à 75 % de la valeur limite prévue pour la catégorie de voie visée (c.-à-d. un creux de 1 pouce), même si les joints bas constituent souvent les causes sous-jacentes de défauts plus graves.

1.14.5 Systèmes de contrôle des éclisses

L'Office of Research and Development de la Federal Railroad Administration (FRA) et ENSCO, Inc. ont mis au point un système optique automatisé de contrôle des éclisses doté de caméras à grande vitesse fonctionnelles à des vitesses pouvant atteindre 70 mi/h. Ce système comprend 4 caméras à balayage linéaire fixées à un véhicule rail-route ou ferroviaire qui captent continuellement des images haute définition des 2 côtés de chaque rail. Un ordinateur embarqué enregistre automatiquement les images de chaque éclisse. Le système les analyse pour détecter sur les éclisses ou les rails les défauts visibles, dont les fissures de fatigue et les boulons manquants. Toutefois, les caméras ne peuvent capter que les fissures qui se forment sur la surface extérieure (exposée) des éclisses.

Lorsque le système détecte un défaut potentiel, il émet un avertissement sonore, ajoute les coordonnées GPS (système mondial de positionnement pour navigation satellite) à l'image, puis met en évidence le défaut sur l'image de l'éclisse à l'écran. Un opérateur doit ensuite confirmer ou rejeter le défaut. À la fin du contrôle, il est alors possible de créer un rapport comprenant les coordonnées GPS des éclisses et les défauts détectés. Herzog Services Inc. (Herzog) et Sperry Rail Service (SRS)Note de bas de page 40 ont installé ce système sur certaines de leurs voitures d'auscultation (par induction et ultrasons).

De plus, le Transport Technology Center Inc. et Herzog ont conçu un système de contrôle non destructif par ultrasons. Ce système peut détecter les défauts d'éclisses qui sont cachés par la partie incurvée située entre le champignon et l'âme du rail et qu'il est impossible de voir à l'œil nu ou à l'aide de systèmes optiquesNote de bas de page 41. Ce système utilise des transducteurs à ultrasons fixés à un support coulissant ou une unité de recherche à rouleaux pour ausculter l'extérieur d'une éclisse, tout en transmettant des ondes sonores pulsées pour détecter les défauts et les fissures qui se trouvent à l'intérieur de la surface supérieure de l'éclisse. Cela permet la détection de fissures se trouvant à l'intérieur de la partie supérieure du milieu des éclisses, c'est-à-dire à l'endroit où se forment 95 % des fissures de fatigueNote de bas de page 42.

Au moment de l'événement à l'étude, le CN n'utilisait ni la technologie optique automatisée ni la technologie de contrôle des éclisses par ultrasons.

1.15 Effet du temps froid sur l'infrastructure de la voie

Par temps très froid, la résistance de la voie et de l'infrastructure aux sollicitations en service, aux dommages et aux ruptures se trouve diminuée.

Il est reconnu que l'acier des rails et des éclisses est moins tenace et ductile à la rupture quand il est soumis à de basses températures, surtout s'il y a un défaut du rail ou que la contraction des longs rails soudés (LRS) soumet les joints de rail à des contraintes élevées. Pour réduire au minimum les effets du temps froid sur l'infrastructure de la voie, le CN a élaboré une politique d'inspection par température très basse. Plus précisément, à l'article 33 de la NV 7.0 (Directives relatives à l'inspection de la voie) des NVI du CN, on indique ce qui suitNote de bas de page 43 :

Par temps très froid, on devra procéder à des inspections quotidiennes sur les lignes essentielles lorsque prévaudront les conditions suivantes :

| Territoire | État de la voie | Température très basse |

|---|---|---|

| Lignes canadiennes | Toutes les voies | inférieure à −30 °C |

Le CN a également défini des limitations temporaires de vitesse par temps froid. À l'article 36 de la NV 7.0 (Directives relatives à l'inspection de la voie) des NVI du CN, on indique ce qui suit :

Dans les secteurs où se produisent fréquemment des défauts (la direction de l'Ingénierie produit une liste de ces secteurs chaque année), on doit avoir recours par temps froid aux limitations temporaires de vitesse ci-dessous :

Si la température est inférieure à −25 °C au Canada ou −10 °F aux États-Unis, la vitesse de tous les trains marchandises doit être limitée à 40 mi/h ou à la vitesse maximale prévue pour la voie [...]Note de bas de page 45.

Au moment du déraillement, on avait effectué les inspections quotidiennes par temps froid, et restreint la vitesse et la longueur des trains à 40 mi/h et 10 000 pieds, respectivement.

1.16 Bulletin d'ingénierie 2015-F-01 de la Compagnie des chemins de fer nationaux du Canada

Le 15 janvier 2015, en raison du grand nombre d'écrasements de champignons et d'abouts de rail ainsi que d'affaissements localisés de la surface de roulement détectés pendant les contrôles des défauts de rail, le directeur de l'Ingénierie, Région de l'est a publié le bulletin 2015-F-01 (annexe B). Le bulletin indiquait ce qui suit : de mesurer et d'inspecter tous les champignons et abouts de rail écrasés et les affaissements localisés de la surface de roulement de plus de 3 mm dans les 96 heures; d'envoyer les relevés au directeur adjoint de l'Ingénierie et à l'Ingénieur en chef régional d'ici le 20 janvier 2015; de prendre des mesures correctives conformément aux normes hivernales définies à la section NV 1.7; de définir des limitations de vitesse en dernier recours pour gérer ces types de défauts. Le bulletin précisait également ce qui suit :

Il ne faut en aucun cas compromettre la sécurité ou l'intégrité de la voie; par ailleurs, on doit faire tout ce qui est possible pour corriger les défauts de rail ou de géométrie avant de mettre en place une LTVNote de bas de page 46.

Le CN a indiqué que cette directive n'a pas été publiée par suite de préoccupations particulières relativement à l'augmentation du nombre d'écrasements aux abouts de rail et de zones de roulement brutal. L'objectif était plutôt de gérer de manière préventive l'aggravation de l'état de la surface de roulement du rail.

1.17 Perfectionnement des employés

Avant l'événement à l'étude, le CN avait connu une rotation élevée de personnel. Le CN avait engagé environ 50 % de ses 25 000 employés au cours des 5 années précédentesNote de bas de page 47. En 2014, le CN a ouvert 2 nouveaux centres de formation pour gérer sa transition vers une main-d'œuvre plus jeune et diversifiée. Les centres de formation pour les employés canadiens et américains étaient situés à Winnipeg (Manitoba) et Homewood (Illinois), respectivement. À chaque centre de formation, on offrait des formations aux recrues et aux cheminots d'expérience occupant différents postes, dont les mécaniciens de locomotive, les chefs de train, les wagonniers, les agents d'entretien de la voie, les inspecteurs de voie et les agents d'entretien des signaux. Les employés y recevaient des formations pratiques dans des laboratoires modernes et intérieurs dotés d'équipement de fine pointe par des formateurs utilisant des techniques d'enseignement modernes. Environ 3000 employés y étaient formés annuellement.

1.17.1 Perfectionnement et cheminement des employés du Service d'ingénierie

Les employés syndiqués du Service d'ingénierie étaient initialement engagés comme agents d'entretien de la voie. La formation des agents d'entretien de la voie se composait d'un cours de 3 semaines au centre de formation du CN à Winnipeg. On donnait un cours de base sur le travail au CN pendant la première semaine, on consacrait la deuxième semaine aux tâches des agents d'entretien de la voie et on réservait la troisième semaine au Règlement d'exploitation ferroviaire du Canada (REFC).

Pour participer à la formation sur le REFC, les candidats devaient réussir un examen sur l'entretien de la voie à la fin de la deuxième semaine. À cette étape de la formation, très peu de candidats échouaient à cet examen. On soumettait les candidats à un examen sur le règlement d'exploitation à la fin de la troisième semaine. Environ 75 % des candidats réussissaient cet examen à leur première tentative. Les candidats qui échouaient devaient passer l'examen à nouveau après 90 jours d'expérience pratique. Le taux de réussite de cette deuxième tentative se chiffrait à 95 %.

Une fois qu'ils étaient qualifiés comme agents d'entretien de la voie, les employés pouvaient postuler des postes de contremaîtres de la voie (CV). Les CV devaient suivre une formation de 10 jours comprenant un certain nombre de cours obligatoires, dont un sur les directives de contrôle de la voie, un sur les LRS et un sur l'utilisation de grues. Les CV devaient renouveler leur qualification sur les directives de contrôle de la voie et les LRS tous les 3 ans. Le CN assurait le suivi de ce renouvellement à l'aide de son système de gestion de la formation.

Le poste de SAV constituait le premier niveau de direction au Service de l'ingénierie du CN. Environ 50 % des candidats choisis pour recevoir une formation de SAV provenaient des rangs des employés syndiqués. Les 50 % restants étaient composés de recrues embauchées à l'externe par le CN. Quoique l'on privilégiait les candidats possédant de l'expérience en entretien de la voie et en gestion, les SAV avaient des profils variés.

Les aspirants SAV participaient à un programme de formation d'une durée pouvant atteindre 52 semaines. Cette formation se composait de 7 modules didactiques de 10 à 13 jours chacun offerts au centre de formation de Winnipeg. Ces modules didactiques étaient offerts en alternance avec des modules de formation pratique en cours d'emploi. Dans l'ensemble, ce programme de formation comprenait environ 14 semaines de formation en classe et 36 semaines de formation pratique en cours d'emploi. La durée de la formation pratique en cours d'emploi variait. Après avoir achevé cette formation, les candidats possédaient l'année d'expérience requise pour obtenir la qualification d'inspecteur de la voie. Le tableau 4 donne un aperçu du programme de formation des SAV.

| Module et lieu de formation | Nombre de semaines | Objectif principal | Sujets |

|---|---|---|---|

| Module 1 Salle de classe |

2 | Orientation | Orientation des employés et santé et sécurité au travail. Dans le cadre de ce module, les nouveaux employés suivent aussi une formation d'agent d'entretien de la voie de 1 semaine. On consacre également une demi-journée à l'introduction aux relations avec la main-d'œuvre (leadership). |

| Module 1 Formation pratique en cours d'emploi (FPCE) |

4 | ||

| Module 2 Salle de classe |

2 | Règlement | Formation de 5 jours sur le règlement et de 4 jours sur la santé et sécurité au travail et la gestion du parc. |

| Module 2 FPCE |

4 | ||

| Module 3 Salle de classe |

2 | Voie | Voie, y compris les directives d'inspection de la voie, les longs rails soudés, les mouvements sur des rails brisés, etc. |

| Module 3 FPCE |

4 | ||

| Module 4 Salle de classe |

2 | Leadership | Formation en leadership, contrôles d'efficacité et utilisation de camions-grues. |

| Module 4 FPCE |

2 | ||

| Module 5 Salle de classe |

2 | Voie | Formation sur la voie comprenant les géotechnologies et les directives de contrôle exhaustif de la voie. |

| Module 5 FPCE |

8 | ||

| Module 6 Salle de classe |

2 | Règlement d'exploitation ferroviaire du Canada | Formation sur le Règlement d'exploitation ferroviaire du Canada pour les superviseurs. |

| Module 6 FPCE |

10 à 12 | ||

| Module 7 Salle de classe |

2 | Voie | Formation supplémentaire sur l'entretien de la voie et les directives d'inspection de la voie. |

Pendant les modules de formation pratique en cours d'emploi, on fournissait aux aspirants SAV une liste de vérification comprenant 16 compétences liées au contrôle de la voie et 8 compétences professionnelles que chaque candidat devait mettre en pratique pour acquérir de l'expérience. Les candidats devaient aussi essayer d'observer un certain nombre d'activités avant la fin du programme de formation. Toutefois, il incombait aux candidats de trouver des occasions d'observer ces activités lorsqu'ils se trouvaient sur le terrain. Pendant la formation pratique en cours d'emploi, le rendement des candidats quant aux compétences de la liste de vérification n'était pas officiellement vérifié ou évalué.

Les SAV relèvent généralement d'un superviseur de la voie (SV). Habituellement, les SAV sont promus au poste de SV; les exigences de formation sont les mêmes pour ces 2 postes.

1.17.2 Encadrement des superviseurs adjoints de la voie

Même un SAV inexpérimenté doit savoir faire le point sur les combinaisons d'états et de défauts pour en évaluer l'ampleur sur la structure de la voie, et d'anticiper leur dégradation s'ils ne sont pas éliminés. S'il est possible de comparer des défauts individuels à des critères précis relatifs à la voie, la gestion d'une combinaison d'états et de défauts émergents (c.-à-d. nécessitant une intervention prioritaire ou quasi urgente) nécessite une certaine expérience et un bon jugement.

L'un des défis de la formation d'aspirants SAV possédant une expérience limitée dans le domaine ferroviaire est de les aider à acquérir l'expérience et le jugement nécessaires pour évaluer les problèmes et les défauts de voie. Pour les aider à acquérir de l'expérience et compléter les programmes de formation didactique et pratique en cours d'emploi pour les SAV, le CN avait mis sur pied un programme d'encadrement, en vertu duquel le SV et le directeur principal, Ingénierie (DPI) devaient encadrer leurs employés en plus de s'acquitter de leurs tâches d'entretien de la voie.

Depuis 2013, les superviseurs de première ligne et cadres intermédiaires du CN suivaient un programme de communication et de leadership intitulé LEAD. Le programme LEAD complet, qui comprenait un volet de mentorat, consistait en une formation de 4 jours à l'intention des superviseurs sur les relations et les styles de communication positifs pour intéresser les employés et obtenir leur coopération. Au moment de l'accident, ni le SV ni le SAV n'avaient suivi cette formation.

1.17.3 Encadrement efficace pour acquérir de l'expertise

Selon la recherche sur le développement des compétences requises dans des situations nécessitant du jugement et une capacité à gérer des problèmes complexes, il est important d'encadrer les recrues en commentant la façon dont ils s'occupent de situations à complexité croissante. Pour offrir un encadrement efficace, il faut notamment :

- développer avec l'apprenti une relation positive favorisant l'apprentissage;

- comprendre pourquoi l'apprenti éprouve des difficultés;

- adapter la méthode d'apprentissage aux capacités de l'apprenti.

Pour qu'un mentor puisse créer un environnement favorable à l'apprentissage, l'entreprise doit s'engager à lui fournir les ressources et les compétences nécessaires à un encadrement efficaceNote de bas de page 48.

1.18 Entretien de la voie dans la subdivision de Ruel

La subdivision de Ruel du CN s'étend, d'est en ouest sur une distance de 296,2 milles, entre Capreol (point milliaire 0,0) et Hornepayne (point milliaire 296,2). Pour faciliter les activités d'entretien de la voie, cette subdivision est divisée en 2 parties : la partie est (des points milliaires 0,0 à 183,2) et la partie ouest (des points milliaires 183,2 à 296,2). Dans la partie est de la subdivision de Ruel, un SV et 2 SAV étaient responsables de toutes les activités d'entretien, y compris la supervision du personnel de maintenance technique. Un SAV était responsable d'environ 87 milles de l'extrémité est de la partie est, et l'autre d'environ 97 milles de l'extrémité ouest de la partie est. L'été, le personnel d'entretien de la voie se composait de 18 à 24 employés permanents. Environ 34 employés temporaires s'ajoutaient à cette équipe pendant l'hiver.

Le SV relevait du DPI de la zone du nord de l'Ontario. Ce DPI était l'un des 4 DPI du CN œuvrant dans la province de l'Ontario. Il était responsable d'un territoire comprenant des parties des subdivisions de Bala, de Caramat et de Newmarket, et l'ensemble des subdivisions de Ruel et de Soo. Il relevait d'un des 2 ingénieurs adjoints en chef de la région de l'est du CN qui relevaient du directeur de l'Ingénierie, Région de l'est.

1.18.1 Directeur principal, Ingénierie

Le DPI en poste au moment de l'événement à l'étude était entré au service du CN en 1979, puis à l'équipe de direction du chemin de fer en 2009 en tant que superviseur de construction. À la fin de 2009, il avait été promu au poste de directeur de la production, et avait été promu à son poste de DPI en décembre 2014.

Le DPI précédemment en poste était entré au service du CN en 1981 comme agent de la voie. Il a occupé un poste de contremaître d'équipe pendant 21 ans. En 2005, il a obtenu le poste de SV, puis a été promu au poste de DPI en 2008.

1.18.2 Superviseur de la voie

Le SV était entré au service du CN en mai 2007 en tant que SAV dans le sud de l'Ontario. Le 15 octobre 2013, il a été promu au poste de SV de la partie est de la subdivision de Ruel; il était basé à Foleyet (Ontario), au point milliaire 148,3. Avant l'événement à l'étude, on n'avait pas identifié de problèmes liés au rendement ou aux compétences du SV dans son travail.

En raison de la charge de travail dans la subdivision de Ruel, le SV disposait de peu de temps et avait peu d'occasions de fournir de l'instruction et de l'encadrement aux SAV.

1.18.3 Superviseur adjoint de la voie

Le SAV était entré au service du CN en février 2013 en tant que contremaître adjoint de la voie. En mai 2014, il a été promu au poste de SAV de la subdivision de Ruel – un poste basé à Foleyet (Ontario) – et a commencé le programme de formation des SAV du CN. De mai 2014 à février 2015, le SAV a rempli les fonctions de son poste en effectuant les modules de formation pratique en cours d'emploi du programme de formation des SAV. Pendant cette période, le SAV se rendait périodiquement au centre de formation du CN de Winnipeg (Manitoba) pour participer aux modules en classe de la formation.

De mai 2014 à décembre 2014, le SAV a travaillé sous la direction de l'ancien DPI. Pendant cette période, le SAV a peu interagi avec le DPI. À partir de décembre 2014, le nouveau DPI a accordé plus de temps au SAV que l'ancien et était généralement plus réceptif à ses préoccupations envers sa charge de travail et les ressources. Même si l'on considérait que le SAV avait les aptitudes requises pour gravir les échelons de la direction, il a démissionné peu de temps après l'événement à l'étude et est retourné à un poste syndiqué du CN. Les demandes liées au poste de SAV et le manque d'encadrement et de soutien ont contribué à sa décision.

1.18.4 Défis liés à l'entretien de la voie dans la subdivision de Ruel

Selon le CN, la vélocité des trainsNote de bas de page 49 est un élément qui peut avoir des répercussions considérables sur l'utilisation des actifs et le contrôle des coûts, lesquels constituent 2 des 5 piliers de la stratégie commerciale du CNNote de bas de page 50. Le personnel du Service de l'ingénierie comprend l'urgence d'assurer une circulation aussi rapide et sécuritaire que possible des trains. Les retards de trains qui réduisent la vélocité produisent des contraintes interfonctionelles au sein de l'entreprise. Ces contraintes peuvent parfois créer des conflits entre les décisions prises à propos de l'entretien de la voie et l'exploitation des trains. Comme il est très important de ne pas retarder les trains, le personnel d'entretien peut avoir de la difficulté à obtenir des périodes d'occupation de la voie nécessaires aux contrôles, à l'entretien et aux réparations de la voie. Un employé nouveau venu au sein de la direction de première ligne peut se sentir particulièrement vulnérable à la coercition exercée sur lui par les niveaux supérieurs de la direction de l'entreprise.

Dans le cas de l'événement à l'étude, le DPI inspectait la subdivision de Ruel à bord d'un véhicule rail-route toutes les 2 à 3 semaines. Suite à l'évaluation globale effectuée par le DPI en poste et le DPI précédent, il avait été déterminé que l'état de la voie était acceptable. Les deux étaient d'avis que le nombre de défauts diminuait et que la voie et la surface étaient en bon état.

À son arrivée en décembre 2014, le nouveau DPI a mis sur pied un système de rapports de travail pour obtenir une meilleure compréhension des défis opérationnels dans le territoire. En étudiant ces rapports de travail, le DPI a constaté que le personnel du Service d'ingénierie avait de la difficulté à obtenir des périodes d'occupation de la voie suffisantes pour effectuer des patrouilles et des travaux d'entretien nécessaires.

Le SV, qui travaillait dans ce territoire depuis octobre 2013, croyait également que l'état général du territoire s'améliorait, surtout depuis l'installation de 860 nouvelles traverses en béton l'année précédente. Toutefois, en raison du grand nombre de défauts de géométrie de la voie, on mettait l'accent sur l'élimination des défauts nécessitant une intervention urgente ou quasi urgente; il était donc difficile d'éliminer les défauts nécessitant une intervention prioritaire. Dans les mois précédant le déraillement, les contrôles des défauts de rail avaient permis de détecter un grand nombre d'affaissements localisés de la surface de roulement et d'écrasements aux abouts de rail devant être surveillés. C'est pourquoi peu de temps était consacré aux activités d'entretien ordinaires dans la majeure partie du tronçon est de la subdivision de Ruel.

Le SAV était chargé de l'inspection et de l'entretien d'environ 62 milles de voie, entre Gogaga (Ontario), au point milliaire 86,6, et Foleyet (Ontario), au point milliaire 148,3. En raison du temps requis pour l'entretien de la voie et des difficultés d'obtention de périodes d'occupation de la voie, le SAV trouvait difficile d'effectuer les contrôles nécessaires de la voie. Comme il s'agissait du premier hiver du SAV dans le nord de l'Ontario, il n'avait pas de cadre de référence acquis lors d'années précédentes sur la charge de travail et les défis à relever.

Le SAV effectuait lui-même la plupart des contrôles de la voie au lieu de les déléguer à des CV qualifiés, car ceux-ci étaient souvent affectés à des travaux urgents d'entretien de la voie. Au début de 2015, pendant les périodes de grand froid, le SAV devait parfois effectuer des contrôles de la voie chaque jour pendant des périodes prolongées. Il devait de plus surveiller un grand nombre de défauts de rails et de surfaces de roulement. En raison des difficultés d'obtention de périodes d'occupation de la voie, un contrôle des 62 milles de voie pouvait prendre jusqu'à 16 heures. Le SAV avait aussi de la difficulté à terminer les réparations, car le SV refusait les demandes d'heures supplémentaires pour les équipes d'entretien.

Le SAV prévoyait souder le joint isolant au point milliaire 111,7 pour le réparer temporairement en attendant de le remplacer à une date ultérieure. Le SAV a souvent tenté d'inscrire à l'horaire la réparation du joint isolant par soudure en décembre 2014 et en janvier 2015. Toutefois, ses tentatives s'étaient soldées par des échecs, en raison apparemment de l'indisponibilité du soudeur et de son véhicule.

Le SAV a attribué une grande partie de la lourde charge de travail du soudeur au grand nombre de joints de la voie qui n'avaient pas été soudés au cours de l'été précédent. Il avait parlé des défis de la subdivision de Ruel au nouveau DPI, lequel lui avait fourni du personnel et du soutien supplémentaires. D'une part, même si le SAV avait de la difficulté à garder le pas, l'hésitation manifestée à l'égard des limitations de vitesse qui réduiraient la vélocité des trains était généralisée. D'autre part, la haute direction considérait l'absence de limitations de vitesse comme un signe que le personnel et l'entretien étaient adéquats.

1.19 Surveillance réglementaire

TC préconise la sûreté et la sécurité des réseaux de transport aériens, maritimes, ferroviaires et routiers et du transport des MD. Pour ce faire, TC élabore des règlements et des normes de sécurité; dans le cas des chemins de fer, il encadre l'élaboration de règlements au sein de l'industrie ferroviaire. Une fois que les règlements sont approuvés, TC doit les mettre en application et veiller à leur respect à l'aide d'un certain nombre de programmes d'inspections. Les inspections de la voie se fondent sur les risques. TC gère également un programme national d'inspections dans le cadre duquel, chaque année, il sélectionne au hasard des segments de voie à inspecter. Les corridors de transport principaux reçoivent généralement plus d'attention que les voies principales secondaires.

La sécurité ferroviaire est régie par la Loi sur la sécurité ferroviaire (LSF), dont les objectifs sont les suivants :

- pourvoir à la sécurité et à la sûreté du public et du personnel dans le cadre de l'exploitation ferroviaire et à la protection des biens et de l'environnement, et en faire la promotion;

- encourager la collaboration et la participation des parties intéressées à l'amélioration de la sécurité et de la sûreté ferroviaires;

- reconnaître la responsabilité qui incombe aux compagnies d'établir, par leurs systèmes de gestion de la sécurité et autres moyens à leur disposition, qu'elles gèrent continuellement les risques en matière de sécurité;

- favoriser la mise en place d'outils de réglementation modernes, flexibles et efficaces dans le but d'assurer l'amélioration continue de la sécurité et de la sûreté ferroviairesNote de bas de page 51.

TC a également élaboré des règlements sur les systèmes de gestion de la sécurité (SGS) en vertu desquels les chemins de fer sont responsables de la gestion de leurs risques pour la sécurité.

1.19.1 Inspections réglementaires de la voie de Transports Canada

Dans le cadre des devoirs de supervision de TC, les inspecteurs en sécurité ferroviaire du ministère effectuent des contrôles de l'infrastructure ferroviaire, et ce, partout au Canada. TC n'effectue pas d'inspections périodiques dans les subdivisions ferroviaires. Le ministère cible plutôt des parties de subdivisions selon une approche fondée sur le risque et en tenant compte de différents facteurs. TC tient compte de toute augmentation considérable du trafic ferroviaire global ou du transport de MD, mais ces facteurs ne sont pas nécessairement décisifs dans le choix des subdivisions qui seront inspectées. TC établit la priorité des inspections en tenant compte de différents facteurs opérationnels, dont les défauts de rail ou de géométrie de la voie, les trains de voyageurs et leurs vitesses d'exploitation rapides, et le tonnage. Le tableau 5 présente un résumé des inspections de la voie effectuées par TC dans la subdivision de Ruel depuis 2005.

| Année | Début (PM) | Fin (PM) |

|---|---|---|

| 2005 | 148,3 | 223,5 |

| 2006 | 87 | 183 |

| 2007 | 0 | 86,7 |

| 2008 | 0 | 87 |

| 2010 | 87 | 127 |

| 2012 | 86 | 296 |