Déraillement

du train de marchandises M30351-03

exploité par le Canadien National

au point milliaire 49,4 de la subdivision Edson

à Wabamun (Alberta)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 3 août 2005 à 5 h 9, heure avancée des Rocheuses, le train de marchandises M30351-03, exploité par le Canadien National, roulait en direction ouest entre Edmonton (Alberta) et Vancouver (Colombie-Britannique). En tout, 43 wagons (dont 1 wagon chargé d'huile servant au traitement de poteaux, 1 wagon chargé de toluène (UN 1294) et 25 wagons chargés de mazout C (mazout lourd)) ont déraillé au point milliaire 49,4 de la subdivision Edson, près de Wabamun (Alberta). Environ 700 000 litres de mazout C et 88 000 litres d'huile servant au traitement de poteaux se sont déversés et ont causé des dommages matériels, environnementaux et biologiques considérables. On a dû évacuer une vingtaine de personnes du secteur immédiat. Personne n'a été blessé.

This report is also available in English.

1.0 Renseignements de base

1.1 L'accident

Le 3 août 2005 vers 3 h 51, heure avancée des RocheusesNote de bas de page 1, le train de marchandises M30351-03 du Canadien National (CN)Note de bas de page 2 part d'Edmonton (Alberta) à destination de Vancouver (Colombie-Britannique). Le train se compose de 3 locomotives, de 117 wagons chargés, de 13 wagons de résidus et de 10 wagons vides. Il mesure 8547 pieds et pèse 15 562 tonnes.

L'équipe de conduite du train, comptant un mécanicien et un chef de train, prend les commandes du train à Edmonton. Les deux membres de l'équipe se conforment aux normes en matière de repos et de condition physique et ils connaissent bien la subdivision EdsonNote de bas de page 3. Le mécanicien est qualifié pour conduire des trains sur la subdivision. Le mécanicien et le chef de train ne remarquent ni irrégularités ni problèmes concernant le train entre Edmonton et le lieu du déraillement.

Les renseignements consignés indiquent que le train roulait à 46 mi/h quand un freinage d'urgence provenant de la conduite générale s'est déclenché à 5 h 9 min 49 s.

Après avoir diffusé le message d'urgence nécessaire et avisé le contrôleur de la circulation ferroviaire (CCF), le chef de train procède à une inspection et constate que le train a déraillé et que des wagons-citernes chargés de mazout C se sont empilés perpendiculairement à la voie principale.

Au total, 43 wagons ont quitté la voie en trois endroits différents du train. Le premier groupe compte au total 28 wagons, du 6e wagon au 33e wagon inclusivement. Ce groupe comprend 25 wagons-citernes chargés de mazout C, un wagon-citerne contenant un produit décrit comme étant de l'huile de graissage (« LUBOIL »Note de bas de page 4), un wagon chargé de produits du bois et un wagon-citerne chargé de toluèneNote de bas de page 5. Le 43e wagon, chargé d'avoine, les 52e au 65e wagons, chargés d'un assortiment de pastilles de canola, de panneaux muraux et de pâte de bois, ont aussi déraillé.

1.2 Conditions météorologiques

Le ciel était dégagé et la température était de 11 °C.

1.3 Particularités de la voie

Dans la subdivision Edson, la circulation des trains est régie par le système de commande centralisée de la circulation, en vertu du Règlement d'exploitation ferroviaire du Canada, et est surveillée par un CCF posté à Edmonton. La vitesse maximale autorisée est de 65 mi/h pour les trains de marchandises et de 70 mi/h pour les trains de voyageurs. Entre les points milliaires 48,7 et 53,4, un ordre permanent de vitesse réduite limite la vitesse à 50 mi/h pour les trains de marchandises et les trains de voyageurs. Les voies de la subdivision sont des voies de catégorie 5Note de bas de page 6, conformément à la définition qu'on en donne dans le Règlement sur la sécurité de la voie. En 2005, la subdivision a acheminé 65 millions de tonnes brutes (MTB) de trafic.

Le village de Wabamun est situé au point milliaire 44,3 de la subdivision Edson, à un endroit où la voie longe la rive nord du lac Wabamun. Un passage à niveau public situé au point milliaire 49,25 permet aux propriétaires de chalets d'accéder au lac. Il croise la voie ferrée presque à angle droit, et descend une pente en direction de l'eau.

Il a été déterminé que le point de déraillement se trouvait sur un tronçon de voie principale simple situé au point milliaire 49,25, dans une courbe de quatre degrés une minute vers la droite située entre les points milliaires 49,13 et 49,37. La structure de la voie était faite de longs rails soudés (LRS) de 136 livres qui étaient posés sur des traverses en béton et sur un ballast large fait de pierre concassée et criblée. Le rail de la file haute était un rail à traitement thermique complet du champignon (de l'anglais fully head-hardened ou FHH) de 136 livres fabriqué en 1993 par Sydney, et le rail de la file basse, fabriqué en 1995 par Nippon, était un rail de 136 livres à champignon traité thermiquement. Les deux rails étaient en bon état. Un graisseur de rails est situé dans le court tronçon en alignement droit qui fait la transition entre cette courbe et la courbe vers la gauche (vers l'est) de 3 degrés 32 minutes dont le centre se trouve au point milliaire 48,89. La courbe du point milliaire 49,25 est en palier, la voie se trouvant sur un plateau intermédiaire entre deux rampes de 0,2 % qui montent en direction ouest.

1.4 Dévers de la courbe

Au point milliaire 49,25, le dévers de la courbe, mesuré par une voiture d'évaluation de la voie (TEST)Note de bas de page 7, allait de 4,32 à 5,53 pouces, la valeur moyenne étant de 4,99 pouces. Le déséquilibre maximal autorisé par la Circulaire sur les méthodes normalisées (CMN) 1305Note de bas de page 8 du CN est de deux pouces de moins que le dévers d'équilibreNote de bas de page 9. Le dévers maximal qui est autorisé sans qu'on ait à demander une permission spéciale de l'ingénieur en chef est de cinq pouces. Le dévers de la courbe était de deux pouces de moins que le dévers d'équilibre, soit le déséquilibre maximal permis.

1.5 Bouts de rail récupérés

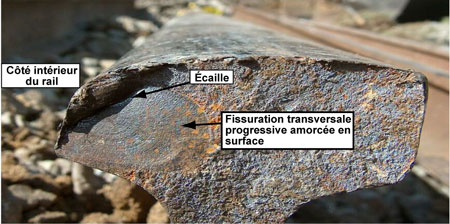

Après le déraillement, on a récupéré un certain nombre de bouts de rail et on a essayé de reconstituer le rail de la file haute de la courbe. Un défaut appelé fissuration transversale progressive amorcée en surface (fissuration transversale) a été observé sur la face de rupture d'un morceau du rail de la file haute de la courbe (voir la Photo 1). On a récupéré d'autres morceaux du rail de la file haute, qui ont révélé la présence d'autres fissures transversales sur les faces de rupture. Aucun défaut n'a été relevé sur les faces de rupture des morceaux du rail de la file basse.

On a fait des mesurages sur place pour pouvoir reconstituer le rail de la file haute. On a déterminé d'autres valeurs après avoir analysé les positions des soudures aluminothermiques et avoir relevé les emplacements des trous des fils de connexionNote de bas de page 10, grâce à des auscultations ultrasonores. Au total, 26 bouts de rail ont été récupérés, dont la longueur approximative était de 360 pieds.

1.6 Le rail Hayange

Tous les bouts de rail récupérés qui montraient des fissures transversales provenaient d'un même rail, qui portait les marques d'identification suivantes :

- Marquage

- 136 RE VT HAYANGE 1985 IIIIIIIII

- Estampille marquée à chaud

- 3HB C149 R 035

Une partie ou l'ensemble de ces numéros d'identification ont été relevés sur les morceaux récupérés, sauf sur le morceau 023, lequel a été retrouvé au sud de la voie et à l'est du passage à niveau publicNote de bas de page 11. L'examen des données du système de suivi des défauts de rail (de l'anglais Rail Defect Tracking System ou RDTS)Note de bas de page 12 a indiqué que ce rail - fabriqué par l'entreprise française Hayange - était un rail servant à l'entretien qui mesurait 40 pieds de longueur et qui avait été installé le 26 août 2003. Huit fissures transversales ont été observées sur les surfaces de rupture des bouts de rail Hayange. Des marques d'écrasement du champignon ont été relevées à l'extrémité est de trois bouts de rail - 019, 026 et 033 - et trois marques distinctes ont été relevées sur le congé de roulement du bout de rail 026.

1.7 Rapport LP 092/2005 du Laboratoire technique du BST

Environ 29 des 32 pieds du bout de rail Hayange qui a été récupéré ont été envoyés au Laboratoire technique du BST, où l'on a procédé à un examen visuel détaillé afin de caractériser les surfaces de rupture et de documenter le nombre, la taille et les emplacements des fissures transversales. La plupart des fractures entre les morceaux de rail semblaient être des fractures transversales qui montraient une surface cristalline ou granulaire brillante caractéristique d'une rupture par surcharge d'un matériau fragile. Au total, on a identifié huit défauts transversaux dont la taille représentait de 3 % à 29 % de la section transversale du champignon. Des essais aux ultrasons effectués sur les fragments de rail ont révélé ultérieurement la présence de cinq défauts sous-jacents additionnels.

Une analyse et des essais approfondis ont permis de tirer les conclusions suivantes :

- La fragmentation du rail a été causée par la formation de défauts transversaux sur toute la longueur du rail de 40 pieds servant à l'entretien. Ces défauts avaient pris naissance dans des parties affectées par l'écaillageNote de bas de page 13, lequel résulte d'un trafic de forte densité et de charges considérables.

- Il a été impossible de savoir depuis combien de temps les défauts transversaux étaient présents, ni de déterminer la vitesse de croissance des défauts. Toutefois, la dernière auscultation par ultrasons, faite en mai 2005, n'avait signalé aucun défaut transversal. Il y a aussi lieu de signaler qu'il est difficile de détecter des fissures transversales comme des défauts transversaux quand le rail est aussi affecté par un écaillage, car l'écaillage pourrait empêcher les ultrasons de déceler les fissures transversales.

- Bien que les essais aux ultrasons destinés à déceler les défauts internes de rail permettent de réduire les risques de déraillements dus à des ruptures de rail, les systèmes actuels ne sont pas en mesure de détecter tous les défauts internes de rail. La formation des opérateurs et l'expérience peuvent aussi influer sur l'efficacité des essais.

Le rail Hayange, acheté par le CN en 1984, répondait à une spécification fournie par Hayange qui a été intégrée à la spécification 12-5 du CN en 1986. L'analyse chimique a démontré que les concentrations des composantes majeures étaient conformes aux exigences. Le rail avait une microstructure perlitique complète, contenant peu de ferrite, sinon aucuneNote de bas de page 14. On a déterminé qu'aucune anomalie de la microstructure n'était associée à l'apparition des défauts transversaux, et qu'il n'y avait pas d'inclusions de taille anormale ni de fortes concentrations d'inclusionsNote de bas de page 15. La dureté de la section moyenne au centre du rail était conforme aux exigences de la spécification 12-5 du CN. En conséquence, le Laboratoire technique du BST a conclu en partie que :

- On considère qu'aucun défaut relatif au rail Hayange 3HBNote de bas de page 16 et aux spécifications originales qui régissaient les rails Sydney de type FHH au moment de l'installation n'a contribué à la défaillance de la voie.

1.8 Spécifications relatives à l'acier propre

Des recherches ont démontré que les inclusions ou les impuretés qui restent emprisonnées dans l'acier pendant le processus de fabrication diminuent la résistance à la fatigue de l'acier. Pour cette raison, plusieurs compagnies ferroviaires ont adopté des spécifications relatives à l'acier propre, qui spécifient un niveau maximal d'inclusions. Le CN a traité de la question de l'acier propre pour la première fois dans la spécification 12-5, portant sur les rails de dureté moyenne, qui a été publiée en mai 1986. En août 1986, le CN a ajouté des addenda dans lesquels il exigeait l'utilisation d'acier propre pour ses rails en acier au carbone de qualité supérieure et ordinaire, rails dont il est question dans les spécifications 12-4 et 12-3 respectivement. Ces spécifications visaient la production d'acier dans lequel la fraction volumique, la densité et la taille des particules d'oxyde et de sulfure sont les plus faibles possible. Comme on testait à cette époque les performances de plusieurs laminoirs à rails, cette spécification ne précisait pas les méthodes d'essai destinées à vérifier le degré de propreté de l'acier, de sorte que les premières stipulations en cette matière sont apparues en 1993, quand elles ont été intégrées à la spécification 12-16 du CN.

Après le déraillement, des échantillons du rail Hayange 3HB et du rail Sydney de type FHH ont été analysés et comparés aux exigences de la spécification 12-16. Même si l'acier du rail Hayange était conforme aux spécifications du CN lors de l'achat du rail, il était loin de se conformer à la nouvelle spécification pour ce qui est de la longueur des inclusions de sulfure, et il excédait légèrement la limite en ce qui a trait aux oxydes et aux silicates. L'acier des rails fabriqués par Sydney satisfaisait à toutes les exigences, sauf en ce qui a trait à la densité et au nombre d'inclusions.

1.9 Historique du rail Hayange

Le rail Hayange servant à l'entretien dans lequel des fissures transversales se sont formées était un rail de remploiNote de bas de page 17 qui a été installé le 26 août 2003 au point milliaire 49,25. Il remplaçait un autre rail dans lequel une inspection avait révélé la présence de défauts. Comme l'indique la CMN 3200 du CN (voir l'Annexe A), les équipes de voie doivent utiliser des rails servant à l'entretien dont l'usure du champignon et le profil d'usure correspondent le plus possible à ceux des rails existants. Les dossiers indiquent que ce rail servant à l'entretien provenait probablement du rail de la file haute de la voie nord, au point milliaire 43,69, là où la voie décrivait une courbe de 2 degrés 15 minutes vers la gauche. L'enquête a permis de déterminer que l'installation originale remontait à 1986, soit avant l'avènement de la spécification 12-16, en 1993.

Les dossiers du CN révèlent que le coupon a été retiré en 2000. De 1992 à 2000, le tonnage accumulé sur le rail a été de 250 MTBNote de bas de page 18. Depuis l'installation du rail au point milliaire 49,25, en 2003, le tonnage accumulé a été d'environ 135 MTB. Par conséquent, le tonnage accumulé total s'élève à au moins 385 MTB, pour la période pour laquelle des données sont disponibles, et une estimation prudente pourrait donner un tonnage global de l'ordre de 485 MTB depuis la première installation.

La CMN 3200 du CN prescrit les limites d'usure auxquelles les rails devraient être remplacés. Dans l'événement à l'étude, les mesurages effectués sur le rail Hayange ont indiqué que l'usure du champignon était de 11 mm et que l'usure latérale était de 3 mm, ces deux valeurs étant bien en deçà des limites prescrites.

Bien que la CMN 3200 énonce les spécifications relatives à la durée de vie des rails, elle ne dit rien au sujet de la résistance à la fatigue. Le CN a toutefois mis au point un index des défauts de rail qui, se basant sur les défauts antérieurs des rails, facilite le remplacement des rails défectueux (affectés par la fatigue). Le Règlement sur la sécurité de la voie ne traite pas de la résistance à la fatigue, et ne donne pas de directives permettant de déterminer la durée de vie des rails, que ce soit en fonction du tonnage accumulé ou des défauts présents dans le rail.

1.10 Inspections antérieures

Les dossiers d'inspection montrent que la fréquence des inspections respectait ou dépassait les normes exposées dans les CMN du CN et dans le Règlement sur la sécurité de la voie. La dernière inspection faite par un véhicule rail-route avant le déraillement remontait au 2 août 2005. Aucun défaut n'avait été signalé dans le secteur de la courbe. Le seul défaut qui a été remarqué au cours des mois qui ont précédé le déraillement avait trait à un manque de ballast sur la banquette sud de la voie ferrée; cette situation a été corrigée le 14 juillet.

Aux abords de la courbe du point milliaire 49,25, l'état de la voie a été vérifié par une voiture TEST du CN le 15 mai 2005, et une autre fois le 2 juin 2005. Lors du premier passage, la voiture a détecté un surécartement de un pouce nécessitant une intervention urgente, un peu à l'est du passage à niveau du point milliaire 49,25Note de bas de page 19. Au cours du second passage, un gauchissement nécessitant une intervention pressante (écart du nivellement transversal entre les deux rails) a été détecté dans la courbe proprement dite. Les dossiers du CN indiquent que des mesures correctives ont été appliquées immédiatement après chaque passage de la voiture.

En avril 2005, un véhicule rail-route a inspecté la voie dans le cadre de l'examen des plans de remplacement de rails pour 2006 et les années suivantes. À cette époque, il a été déterminé que le rail de la file haute de cette courbe devait être remplacé en 2006, étant donné qu'il était affecté par une exfoliation du congé de roulement intérieurNote de bas de page 20.

En juin 2005, on a installé de nouvelles traverses sous le passage à niveau du point milliaire 49,25, afin de réparer de façon permanente le surécartement et les défauts de nivellement transversal qui avaient été relevés lors des passages de la voiture TEST de mai et de juin. On a aussi installé un bout de rail de remploi de 52 pieds sous le passage à niveau, éliminant du même coup le rail qui était affecté par l'exfoliation du congé de roulement.

1.11 Essais de rails

En vertu du Règlement sur la sécurité de la voie, les voies de catégorie 5 doivent faire l'objet d'une vérification des défauts internes au moins une fois par année. Par contre, si l'on s'en remet à la CMN 3207 (Périodicité d'inspection des rails et mesures correctives dans le cas de rails défectueux) du CN, la subdivision Edson, ayant des voies de catégorie 5 qui acheminent 65 MTB, aurait dû faire l'objet de cinq vérifications par année. Pour cette voie, la fréquence des inspections allait au-delà des exigencesNote de bas de page 21. Les dossiers indiquent en effet que la subdivision a été vérifiée six fois en 2003, six fois en 2004, et à trois reprises en 2005 jusqu'à la date du déraillement. L'auscultation par ultrasons suivante qui était prévue pour la subdivision Edson devait avoir lieu à la mi-août, soit moins de deux semaines après le déraillement.

Entre août 2003 et la vérification la plus récente, celle du 10 mai 2005, les rails ont été vérifiés à 11 reprises. Lors de la dernière vérification, aucun défaut n'a été relevé dans la courbe du point milliaire 49,25. L'enquête a confirmé que la voiture de détection des défauts de rail fonctionnait correctement ce jour-là. Les dossiers d'entretien et les enregistrements des données de contrôle, qui remontent à janvier 2003, montrent que tous les défauts détectés précédemment avaient été réparés et que la courbe n'était affectée par aucun défaut connu au moment du déraillement.

1.12 État de la surface du rail

Le rail de la file haute de la courbe était fait de LRS, dont la plupart étaient des rails de type FHH fabriqués par Sydney en 1993. Cinq bouts de rail avaient été soudés en place dans le secteur du point de déraillement. Dans toute la courbe, le rail montrait des microfissures de surface du champignonNote de bas de page 22, ainsi qu'une exfoliation mineure, mais ne montrait aucun signe visible de d'écaillage. De l'extérieur, le rail semblait être en bon état.

Le CN procède à de fréquents meulages des rails afin d'éliminer les défauts de fatigue superficiels (microfissures de surface) et de faire en sorte que la bande de roulement des roues soit au centre du champignon du rail, ce qui permet de réduire la naissance et la croissance de défauts de rail.

Les dossiers fournis par le CN indiquent que le tronçon de la subdivision Edson qui se situe entre Edson et Edmonton a été meulé deux fois par an en 2003, en 2004 et en 2005. Cela équivaut à un meulage tous les 30 à 35 MTB.

1.13 Fissures de fatigue

Les fissures transversales font partie d'un groupe de défauts dus à la fatigue qu'on appelle défauts transversaux, c'est-à-dire des fissures dont le plan est perpendiculaire au sens de roulement du rail. Les fissures transversales sont des ruptures progressives qui résultent d'une séparation longitudinale voisine de la surface de roulement, ou d'un écaillage qui prend naissance au congé de roulement intérieur et s'étend transversalement dans le champignon du rail. Les fissures transversales sont des fractures qui se produisent courammentNote de bas de page 23, et l'auscultation par ultrasons est la seule façon qui permette de les déceler avant que la rupture du rail ne se produise. Cependant, il est impossible d'identifier les défauts de ce type avec certitude tant que le rail n'est pas brisé, car la séparation longitudinale ou l'empreinte d'une fissuration transversale est souvent invisible. Il arrive fréquemment que la défaillance se produise avant que le défaut soit visible, ce qui entraîne généralement la rupture complète du rail.

La Photo 1 montre une fissuration transversale dans un rail qui a été récupéré à Wabamun. La fissuration transversale se situe dans le côté intérieur du champignon. Il y a un écaillage (la séparation longitudinale) au-dessus du défaut transversal, de même que des anneaux témoignant de la croissance progressive de la fissuration transversale à chaque cycle. Plus la taille de la fissuration transversale augmente, plus la surface du champignon pouvant supporter la charge diminue. Quand la surface restante du champignon ne peut plus supporter la charge, une rupture complète et soudaine se produit.

La taille d'une fissuration transversale est habituellement exprimée en tant qu'un pourcentage de la surface du champignon d'un rail neuf ou non usé. Dans les rails récupérés à Wabamun, la fissure transversale la plus étendue correspondait à 21,5 % de la surface du champignon d'un rail neuf. Il y avait deux défauts qui correspondaient approximativement à 13,5 % de la surface et un autre qui correspondait à 12 %. Les quatre défauts restants correspondaient à moins de 10 % de la surface du champignon.

La Photo 2 montre clairement la présence de l'écaille au-dessus de la fissuration transversale.

L'écaillage dans un rail est un défaut de fatigue qui est causé par les efforts exercés par le passage du matériel roulant. À mesure que le rail s'use du fait du tonnage qu'il supporte, la combinaison d'une géométrie non conforme du contact entre les roues et les rails - contact entre le boudin de roue et le champignon du rail - et du frottement de glissement occasionne des efforts qui causent un écoulement plastique de la surface du railNote de bas de page 24 (fluage) du côté intérieur du rail de la file haute et du côté extérieur du rail de la file basse. Ces efforts donnent lieu à des défauts dus à une fatigue de surface (écaillage et microfissures de surface) qui cachent d'autres défauts internes. L'écoulement plastique sur le rail de la file haute peut entraîner un écrasement du congé de roulement qui fait ressortir des écailles provenant de l'intérieur du rail ou des inclusions internes. Ces défauts sont à l'origine de défauts variés, notamment des défauts transversaux comme des fissures transversales. Une fois qu'elles se sont formées, les écailles peuvent se propager sur une certaine longueurNote de bas de page 25.

Les fissures transversales s'écartent ou se ramifient à partir de l'écaille longitudinale et s'étendent à la verticale. On sait que la plupart des écailles ne s'étendent pas au point de devenir des fissures transversales. Le mécanisme par lequel les écailles se ramifient et commencent à croître transversalement est inconnu.

La CMN 3207 (Périodicité d'inspection des rails et mesures correctives dans le cas de rails défectueux) du CN définit l'écaillage (« shelling ») comme étant une fissuration horizontale progressive se manifestant à n'importe quel point du côté intérieur du rail. Toutefois, cette CMN n'impose aucune mesure corrective; d'ailleurs, le Règlement sur la sécurité de la voie n'en impose pas non plus, puisqu'il n'identifie pas l'écaillage comme étant un défaut de rail.

Il est difficile, voire impossible, de déceler les écailles au moyen des appareils conventionnels de contrôle par ultrasons. Visuellement, leur présence se manifeste par des taches sombres espacées irrégulièrement sur le côté intérieur de la surface de roulement ou, si les fissures se ramifient et atteignent la surface, par des morceaux en forme de croissant qui se brisent parfois à la hauteur du congé de roulement du rail. Le rail Hayange ne montrait aucune de ces particularités.

La CMN 3207 et le Règlement sur la sécurité de la voie renferment des instructions identiques relativement aux mesures correctives concernant les rails affectés par des fissures transversales. Tout dépendant de la taille du défaut, on peut imposer un ordre de marche au ralenti, éclisser les rails ou limiter la vitesse à 60 mi/h.

1.14 Vitesse de croissance des fissures transversales progressives amorcées en surface

Grâce à la recherche, on a pu élaborer des modèles de calcul de la vitesse de croissance des fissures transversales, qui indiquent que le nombre de fissures transversales augmente de façon exponentielle par rapport au tonnage transporté. On a utilisé les résultats pour déterminer les intervalles des essais de rails. (Par exemple, la croissance des fissures est relativement lente entre l'apparition de la fissure et le moment où celle-ci atteint 10 % de la surface du champignon, mais elle augmente rapidement une fois le seuil de 10 % dépassé.)

Les trois facteurs qui influent le plus sur la vitesse de croissance des fissures transversales sont les suivants :

- Différence de température - Il s'agit de la différence entre la température réelle du rail et la température de contrainte nulle à laquelle le rail a été installéNote de bas de page 26.

- Contraintes résiduelles - Il s'agit de contraintes qui s'exercent dans l'ensemble de la section de rail et qui peuvent affecter le rail en tension ou en compression, tout dépendant de la partie du rail dont il est question. Les contraintes résiduelles longitudinales qui affectent le champignon du rail sont introduites au départ pendant le processus de fabrication et se modifient au fur et à mesure du passage du matériel roulant. Les fissures transversales ont tendance à se former et à croître dans les secteurs où des contraintes résiduelles longitudinales de traction sont présentes.

- Degré de courbure - Les efforts latéraux accrus qui s'exercent dans les courbes ont pour effet d'accroître les efforts cycliques dus au passage des roues.

On a déterminé que, de ces trois facteurs, la différence de température et les contraintes résiduelles étaient ceux qui influaient le plus sur la taille des fissures transversales.

La Figure 1, ci-après, illustre les écarts de température du rail sur les lieux du déraillement, depuis l'essai de rails de mai 2005. L'écart avait une valeur moyenne de 6 à 9 degrés pendant le jour, et de 19 à 21 degrés pendant la nuit. Lors du déraillement, la différence de température était de 21 degrés.

1.15 Contraintes résiduelles

Les ruptures de rail sont souvent dues à une relation entre les défauts et les contraintes résiduelles. Habituellement, une rupture résulte d'un défaut dont les manifestations sont progressives et dont la propagation est liée à la présence de contraintes résiduelles internes. (On peut définir les contraintes résiduelles comme étant les contraintes qui restent à l'intérieur du matériau une fois que toutes les contraintes externes sont supprimées. Il s'agit des contraintes induites pendant le processus de fabricationNote de bas de page 27, combinées à celles qui sont créées pendant le serviceNote de bas de page 28.)

Les pressions de contact élevées, par exemple les contraintes alternantes créées par le passage de chaque roue, occasionnent des efforts résiduels de traction sous-surfaciques; les fissures prenant naissance sous la surface sont la cause de 35 % des déraillements de trains de marchandisesNote de bas de page 29. Pour un niveau de contraintes donné, plus la résistance à la traction du rail est grande, plus le nombre de cycles de fatigue qu'il pourrait supporter est grand.

Les contraintes résiduelles ont fait l'objet de travaux de recherche considérables ces dernières années, et des efforts considérables ont été consacrés à leur caractérisation. À ses installations de Chalk River (Ontario), le Conseil national de recherches du Canada a examiné un échantillon du rail récupéré sur les lieux du déraillement de Wabamun, qui ne montrait aucun signe de fissures transversales, mais sur lequel l'emplacement des écailles était marqué. Le Conseil a conclu que les contraintes résiduelles peuvent jouer un rôle dans la formation des écailles, et que les contraintes qui s'exercent pendant le service peuvent modifier l'état de contrainte qui existait au moment de la fabrication. Par conséquent, la défaillance du rail peut résulter d'une combinaison de contraintes résiduelles initiales, de contraintes induites par le service (par exemple des efforts répétés), et d'efforts qui s'exercent pendant le serviceNote de bas de page 30.

1.16 Incapacité de détecter les fissures transversales progressives amorcées en surface

En 1990, le BST a enquêté sur un déraillement survenu dans la subdivision Aldersyde du Chemin de fer Canadien Pacifique (CFCP) (rapport R90C0124 du BST). Il a déterminé que l'accident avait été causé par la rupture d'un rail qui était affecté par deux fissures transversales espacées de 21 pouces. Une vérification de la voie de la subdivision avait été faite en avril de cette année-là, environ six mois avant le déraillement, mais elle n'avait révélé la présence d'aucun défaut. L'étude des bandes des essais par ultrasons a révélé des indices que l'opérateur aurait dû reconnaître et qui auraient justifié que l'on procède manuellement à une auscultation par ultrasons. À la suite de cette enquête, le Bureau a formulé deux recommandations.

Le ministère des Transports refasse l'évaluation des exigences des compagnies ferroviaires canadiennes en ce qui a trait aux inspections des rails de voie principale, en tenant compte de l'âge des rails et du type de trafic.

Recommandation R92-23 du BST

En août 1994, le ministre des Transports a fourni de l'information dans laquelle il indiquait que les compagnies ferroviaires avaient accru leurs activités d'inspection par ultrasons. Le Bureau a jugé qu'une attention entièrement satisfaisante avait été accordée à la lacune relevée.

Le ministère des Transports commandite la recherche visant à améliorer les méthodes actuelles d'inspection des rails. (R92-24, émise en janvier 1993)

Transports Canada a fait savoir que son Centre de développement des transports travaillait de concert avec des consultants en vue de la mise au point de nouvelles technologies d'essai de rails. Le Bureau a jugé qu'une attention entièrement satisfaisante avait été accordée à la lacune relevée.

En 1993, le Bureau a formulé deux autres recommandations. Il a recommandé que :

Le ministère des Transports refasse l'évaluation des procédures et du matériel actuels d'inspection des rails en voie principale des compagnies ferroviaires canadiennes pour :

- identifier les défaillances des rails sur les voies en courbe;

- identifier les défaillances de fissure verticale de champignon (R93-01, émise en avril 1993)

Recommandation R93-01 du BST

La réaction initiale de Transports Canada a été jugée insatisfaisante; toutefois, à la lumière de l'amélioration continue de la technologie de détection et des techniques d'analyses, on a jugé que la réponse dénotait une intention satisfaisante.

Le Bureau a aussi recommandé que :

Le ministère des Transports évalue la pertinence de la formation et les conditions de travail des opérateurs des véhicules d'inspection des rails.

RecommandationR93-02 du BST

Dans sa réponse, Transports Canada a indiqué que la technologie des nouveaux véhicules d'inspection des rails intégrait des logiciels de reconnaissance des formes, de sorte que la détection ne dépendait pas de l'opérateur. Le Bureau a jugé qu'une attention entièrement satisfaisante avait été accordée à la lacune relevée.

Ultérieurement, Transports Canada, en collaboration avec le CN et le CFCP, a financé des recherches portant sur l'adaptation de la nouvelle technologie. Les recherches ont révélé que la nouvelle technologie avait du potentiel, mais que la mise au point du système exigerait des travaux de perfectionnement considérables, si bien que le financement a pris fin en 1999Note de bas de page 31. D'autres organisations ont poursuivi les recherches à ce sujet (voir l'Annexe B).

Un examen des dossiers du BST pour les années 2003 à 2005 montre que les ruptures de rail dues à des défauts transversaux, y compris les fissures transversales, ont été la cause de 13 déraillements en voie principale, soit 24 % de tous les déraillements en voie principale dus à des ruptures de rail qui sont survenus au cours de cette période. Lors de ces incidents, toutefois, la fréquence des essais de rails respectait ou excédait habituellement les exigences minimales.

1.17 Essais aux ultrasons des rails après le déraillement

Relativement à cet incident, les essais aux ultrasons qui ont été réalisés au Laboratoire technique du BST ont décelé la présence de trois fissures transversales possiblesNote de bas de page 32. Cela a été confirmé par la suite quand on a découpé un rail qui renfermait un des défauts possibles. Puis, le BST a retenu les services d'une entreprise indépendante et lui a demandé de déterminer s'il aurait aussi été possible de déceler les deux défauts en employant des méthodes plus conventionnelles. On a utilisé un véhicule de vérification des voies pour faire la première passe, mais celui-ci n'a détecté qu'un seul défaut. Puis, on a fait une vérification à la main, de la manière conventionnelle, en déplaçant la sonde plus au moins dans le sens longitudinal, parallèlement aux côtés du rail. L'opérateur n'a trouvé aucun défaut.

Plus tard, un technicien spécialiste des essais de rails par ultrasons, provenant du Transportation Technology Center, Inc. (TTCI), a utilisé une technique différente d'auscultation à la main pour trouver un nombre accru de défauts éventuels. Il a fait passer une sonde en forme de coin en lui donnant différents angles, et a ausculté le rail jusqu'au congé de roulement et jusqu'à la face intérieure proprement dite. Il a détecté au total 11 fissures transversales possibles dans 7 morceaux de rail. Il a estimé qu'il s'agissait de défauts de petite taille, couvrant moins de 10 % de la surface du champignon, et que les défauts en question étaient localisés dans une partie du champignon que les appareils conventionnels d'auscultation ultrasonore ne peuvent sonder en raison de leurs limitations ou de la forme du rail. Ultérieurement, on a découpé cinq rails renfermant des défauts possibles et, dans chacun des cas, on a confirmé qu'il s'agissait bien de fissures transversales. Compte tenu de ces cinq échantillons, et des réponses similaires qui ont été observées relativement aux autres défauts éventuels, il est vraisemblable que ces défauts étaient aussi des fissures transversales.

En mars 2006, le BST, en collaboration avec un technicien du CN spécialisé dans l'auscultation des rails par ultrasons, a fait faire une vérification à la main de morceaux de rail Hayange provenant de la courbe située à l'ouest du passage à niveau, et d'un morceau provenant du dépôt de rails situé à Wabamun. Aucune écaille ou fissuration transversale n'a été détectée. Des morceaux de ces rails ont ensuite été envoyés au Laboratoire technique du BST, où le technicien du TTCI les a soumis à d'autres essais. Cette fois, on a trouvé au total huit fissures transversales, toutes de très petite taille (la taille estimative des défauts correspondait à moins de 1 % de la surface du champignon).

L'annexe D de la CMN 3200 décrit la politique du CN quant au contrôle par ultrasons des rails de remploi. Cette annexe vise à faire en sorte que les rails de remploi installés sur des voies principales de catégorie 3 ou d'une catégorie supérieure soient exempts de défauts internes. Le bout de rail provenant du dépôt de rails situé à Wabamun était marqué « UTT July 03 ». Cela indique que le CN en a fait la vérification en juillet 2003 et qu'il n'a relevé aucun défaut. La vérification manuelle subséquente qui a été faite sur le bout de trois pieds de cette portion de rail au Laboratoire technique du BST a révélé la présence de cinq petites fissures transversales correspondant à moins de 1 % de la surface du champignon. Il convient de noter que la procédure de vérification manuelle dont on s'est servi pour détecter ces défauts n'est utilisable qu'en laboratoire. Aucun de ces défauts ne pourrait être détecté pendant une tournée à pied au cours de laquelle on utilise un détecteur aux ultrasons pour ausculter les rails à partir de l'extérieur de la voie ou lors des essais faisant appel au matériel et aux méthodes d'essai conventionnels, à bord de véhicules rail-route.

1.18 Gestion des défauts de rail

Différentes stratégies aident à atténuer le risque que des défauts ne soient pas détectés lors des inspections par ultrasons. Certaines compagnies ferroviaires ont mis au point des bases de données volumineuses qui permettent de faire un suivi et de prédire le comportement futur de la voie à partir de données sur l'état de la voie, les activités ferroviaires et les défauts de rail. À partir de ces renseignements, on peut affecter les ressources avec plus d'efficacité, d'où une diminution du risque de ruptures de rail. D'autres recherches ont permis d'élaborer des modèles qu'on pourra utiliser pour surveiller les défauts de rail et pour établir des intervalles de vérification des rails permettant de contrôler les défauts qui apparaissent pendant le service et, partant, de diminuer les risques.

Le CN a mis au point un indice de défauts de rail visant à aider à déterminer les endroits où des limitations de vitesse sont nécessaires par temps froid, les méthodes de remplacement des rails défectueux (affectés par la fatigue) et le déclassement graduel des rails usagés à partir des dossiers relatant les défauts dont ils sont affectés. L'analyse rendue possible par l'indice de défauts de rail est une analyse basée sur les risques qui attribue un degré de gravité, sur une échelle de 1 à 10, aux défauts de rail. Le degré de gravité attribué tient compte du type de défaut, de la rapidité avec laquelle il croît et la détectabilité des défauts, les défauts dus à la fatigue ayant la cote de gravité la plus élevée et les défauts dus à l'usure ayant la cote la plus basse.

1.19 Détails relatifs aux wagons-citernes

Lors de l'accident, les wagons déraillés qui contenaient du mazout C et de l'huile servant au traitement de poteaux étaient des wagons-citernes polyvalents non pressurisés. En tout, 14 des 25 wagons-citernes chargés de mazout C qui ont déraillé avaient été construits entre 1974 et 1976, et les 11 autres avaient été construits en 1996 et en 1998. L'enveloppe et la tête de citerne des 25 wagons de mazout C étaient faites d'acier de 7/16 de pouce de nuance 70, correspondant à la norme A516 de l'American Society for Testing and Materials (ASTM). Des serpentins de chauffage étaient soudés à l'extérieur de l'enveloppe de citerne et servaient au chauffage du produit lorsque le train arrivait à destination. Pour réduire les pertes de chaleur, la surface de la citerne était recouverte de quatre pouces d'isolant de fibre de verre, le tout étant recouvert d'une enveloppe externe en acier de jauge 11.

Le wagon-citerne chargé d'huile servant au traitement de poteaux a été construit en 1994. Il n'était pas muni de serpentins de chauffage, ni d'isolant ni d'une enveloppe externe. Le réservoir de la citerne était fait d'acier TC-128 de l'Association of American Railroads (AAR), de nuance B, en l'occurrence un acier plus résistant que celui des wagons chargés de mazout C. Quoiqu'il en soit, le wagon chargé d'huile servant au traitement de poteaux, ainsi que 11 des 25 wagons de mazout C qui ont déraillé, ont été perforés lors du déraillement.

1.20 Lac Wabamun

Le déraillement s'est produit dans la collectivité de Whitewood Sands, à quelque 7,5 km à l'ouest de Wabamun. Le lac proprement dit couvre une superficie d'environ 82 km², et est entouré d'un bassin versant dont la superficie est à peu près trois fois plus étendue. Environ la moitié des terres environnantes sont affectées à des fins agricoles, et le lac, qui alimente en eau les habitants saisonniers et permanents des localités voisines, est aussi une aire de loisirs très fréquentée. Des plages naturelles, ainsi qu'un parc provincial et des chalets privés, bordent le lac. L'approvisionnement en eau étant abondant et du fait de l'extraction du charbon à ciel ouvert, qui est considérable au nord et au sud du lac, trois centrales au charbon sont établies dans le secteur. Deux réserves des Premières nations sont aussi établies sur la rive est du lac.

Le déraillement a affecté un secteur d'environ 1 km² qui englobait l'emprise ferroviaire du CN et des terrains situés au sud des voies ferrées longeant la rive nord du lac. Une partie des produits déversés a atteint le lac.

1.21 Détails relatifs aux produits déversés

Le CN estime que 88 000 litres d'huile servant au traitement de poteaux et 712 117 litres de mazout C ont été perdus lors du déraillement et des opérations de déblayage et de nettoyage. Au total, 11 wagons-citernes chargés de mazout C ont perdu une partie de leur chargement.

Le mazout C est un combustible lourd polyvalent. Il s'agit d'un liquide noir très visqueux qui est relativement peu soluble. Ce produit ne fait pas l'objet d'une réglementation au sens du Règlement sur le transport des marchandises dangereuses. Bien qu'il soit peu toxique pour les humains s'il est inhalé ou ingéréNote de bas de page 33, il a des effets toxiques aigus et prolongés sur la vie aquatique.

Le mazout C provenant des citernes rompues s'est écoulé principalement en surface vers le sud, en direction du lac. Sauf pour la quantité qui a atteint le lac, le reste s'est accumulé dans des dépressions et s'est infiltré dans le sol.

L'huile servant au traitement de poteaux se compose principalement d'huiles minérales de faible viscosité et relativement peu solubles qui flottent sur l'eau. Cette huile est mélangée à d'autres produits chimiques, et est utilisée comme agent de préservation du boisNote de bas de page 34. Le document d'expédition du wagon chargé d'huile servant au traitement de poteaux indiquait que son chargement était constitué d'huile lubrifiante à base de pétrole et que ce chargement ne nécessitait pas l'apposition de plaques de marchandises dangereuses. Bien que l'huile servant au traitement de poteaux ne soit pas un produit régi par le Règlement sur le transport des marchandises dangereuses, elle peut contenir des produits réglementés, comme le toluène, le benzène et ses dérivés, le naphtalène et ses dérivés, et des phénylesNote de bas de page 35. Ces produits ne sont pas présents en quantités suffisantes pour atteindre le seuil réglementaire. D'après la fiche signalétique de sécurité des produits (FS), l'huile servant au traitement de poteaux contient aussi des composés aromatiques polycycliques. Des essais en laboratoire ont démontré qu'un contact cutané prolongé ou répété avec certains composés aromatiques polycycliques peut causer l'apparition du cancer de la peau chez des animaux de laboratoire.

Lorsque le wagon-citerne chargé d'huile servant au traitement de poteaux a déraillé, son contenu s'est répandu dans un fossé situé au nord de la voie, et une partie du produit s'est infiltrée jusque dans les eaux souterraines. L'huile servant au traitement de poteaux a été observée à seulement deux endroits au sud de la voie du CN : dans une source située à l'est des lieux du déraillement et autour d'un ponceau de bois déclassé. La quantité minime d'huile servant au traitement de poteaux qui s'est effectivement écoulée dans le lac s'est diluée rapidement.

Même si le 33e wagon, chargé de toluène, a déraillé, il a conservé son intégrité et n'a pas fui.

1.22 Règlement sur le transport des marchandises dangereuses

Aux termes du Règlement sur le transport des marchandises dangereuses, il est permis de transporter des matières dont le point d'éclair est supérieur à 60,5 °C mais inférieur ou égal à 93 °C comme des marchandises dangereuses de la classe 3, liquides inflammables (groupe d'emballage III), à bord d'un véhicule routier, d'un véhicule ferroviaire ou d'un navire (au cours d'un voyage intérieur).

Aux termes du Règlement sur le transport des marchandises dangereuses, des liquides, ou des liquides contenant des solides en solution ou en suspension, sont considérés comme étant des liquides inflammables de classe 3 si :

- leur point d'éclair est égal ou inférieur à 60,5 °CNote de bas de page 36; ou

- ils sont destinés à être, ou sont censés être, à une température supérieure ou égale à leur point d'éclair à n'importe quel moment pendant qu'elles sont en transport.

L'huile servant au traitement de poteaux a un point d'éclair minimum de 66 °C et elle n'est pas considérée comme un produit réglementé au sens du Règlement sur le transport des marchandises dangereuses.

Le mazout C a un point d'éclair minimum de 65 °C, mais ce point peut varier, étant donné qu'il s'agit d'un hydrocarbure mélangé. La plupart des produits d'Imperial Oil ont un point d'éclair supérieur à 100 °C. S'il était établi que le point d'éclair est inférieur à 65 °C, le produit serait considéré comme étant hors spécification et devrait faire l'objet des corrections voulues avant le chargement. Si la température au moment du chargement est supérieure au point d'éclair, une plaque sera apposée sur le wagon-citerne. La température est mesurée dans chaque wagon-citerne chargé. On garde normalement le mazout C à une température de 70 °C à 75 °C, afin d'en faciliter le chargement. Cette température est supérieure au point d'éclair minimum, mais inférieure aux températures qu'on observe normalement. On a déterminé que le point d'éclair de l'huile déversée à Wabamun était de 88 °C. Toutefois, la température maximale enregistrée pour un wagon-citerne chargé en cause dans le déraillement était de 85 °C, température prise après le chargement, tandis que la température de la plupart des wagons-citernes allait de 70 °C à 75 °C. Normalement, quand les wagons arrivent à destination en été, la température est de 50 °C à 60 °C, mais elle peut descendre à 25 °C en hiver.

1.23 Effets du déversement

L'huile s'est déversée dans le lac le long de la rive nord. De forts vents d'ouest et les vagues ont fait dériver la nappe d'huile vers la ligne de rivage nord, est et sud-est, quoique le déploiement d'estacades ait permis de contenir le déversement et de limiter la contamination. En raison du déversement de mazout C dans les eaux du lac, il a fallu fermer temporairement la centrale électrique de TransAlta qui était installée sur la rive nord, à quelques milles à l'est du déversement, afin d'éviter une contanimation du système de refroidissement et des turbines.

En juillet 2006, le ministère du Développement durable des ressources de l'Alberta (Alberta Sustainable Resource Development) a fait savoir que le déversement d'huile n'avait pas eu de répercussions à court terme sur le poissonNote de bas de page 37. On a tout de même entrepris un suivi des populations de poissons, afin de déterminer s'il y aura d'éventuels effets à long terme.

Un centre de sauvetage de la faune a été ouvert immédiatement après le déversementNote de bas de page 38. En raison des températures chaudes qu'on a connues pendant l'été 2006, de fortes quantités d'huile submergée, prenant la forme de boulettes de goudron et de résidus pétroliers particulaires, sont remontées à la surface de lits de roseaux et ont souillé des oiseaux aquatiques, dont un certain nombre ont été retrouvés morts au cours de 2006. Les équipes continuent de surveiller le lac pour empêcher toute expansion du déversement d'huile.

Le jour du déraillement, la Capital Health Authority (administration de santé) a avisé les résidents d'éviter de consommer l'eau du lac jusqu'à nouvel ordre. Des tests réalisés par le ministère de l'Environnement de l'Alberta (Alberta Environment) ont confirmé la présence d'huile servant au traitement de poteaux, et un second avis, émis le 10 août, une semaine après l'accident, a étendu la portée de l'avis pour y inclure aussi l'eau des puits situés dans un rayon de un demi-kilomètre. Des tests effectués ultérieurement par la Capital Health Authority ont révélé l'absence d'huile détectable, sinon la présence de quantités négligeables d'huile qui étaient bien en deçà des teneurs acceptables aux fins du contrôle de la qualité de l'eau potable. Dans un avis émis le 11 août, toutefois, on demandait aux résidents de continuer d'éviter de consommer l'eau du lac tant que la Capital Health Authority ne serait pas certain que les niveaux d'éléments toxiques ne présentaient aucun danger pour la santé. La baignade, la pêche et la navigation de plaisance étaient déconseillées.

La Capital Health Authority a continué de contrôler la qualité de l'eau, et a publié des mises à jour le 26 et le 31 août, puis encore le 9 et le 30 septembre. Les avis relatifs à la consommation d'eau ont été levés graduellement, de sorte que certains résidents ont pu recommencer à consommer l'eau; même si la pêche et la chasse étaient autorisées, on recommandait de ne pas consommer la chair des poissons et des oiseaux aquatiques récoltés. En 2006, des mises à jour datées du 19 et du 28 mai ont demandé aux gens de limiter volontairement leurs activités de plaisance afin d'éviter qu'elles ne nuisent aux activités de nettoyage. En mars 2007, les livraisons d'eau potable par camion ont été interrompues.

Un programme de surveillance des eaux souterraines, portant sur plus de 300 puits d'eau potable, a été mis sur pied par le CN et a débuté le 8 août 2005. Les activités de délimitation ont commencé le 15 août. On a creusé quelque 88 puits destinés à intercepter les eaux de la nappe phréatique peu profonde. Au total, 126 échantillons de sol et 101 échantillons d'eau souterraine ont été prélevés et analysés. Les résultats des tests ont indiqué que la qualité des eaux souterraines dépassait les normes de qualité de l'eau potableNote de bas de page 39.

1.24 Intervention du Canadien National après l'incident et remise en état des lieux

Le déraillement est survenu le 3 août 2005 à 5 h 9. Le CN a tenu un point de presse à 9 h le même jour, et a tenu une séance d'information subséquente le 4 août à 13 h 30. À la séance de compte rendu du 4 août à 8 h, qui regroupait tous les intervenants et des représentants des gouvernements, le CN a été invité à présenter une mise à jour au public. Le CN a indiqué qu'il allait mettre une ligne d'information 1-800 à la disposition du public et qu'il planifiait une conférence de presse pour l'après-midi du 4 août. Le CN n'a pas assisté à une rencontre publique prévue organisée par les membres de la collectivité pour le 5 août à 11 h. Des citoyens ont alors bloqué la voie principale du CN à Wabamun, interrompant temporairement les opérations du CN, afin de protester contre le fait que les travaux de confinement et de récupération des hydrocarbures semblaient ne pas progresser. L'interruption des opérations a cessé au cours de la soirée du 5 août, après une rencontre avec le CN.

Après le déraillement, le CN a mis en oeuvre son plan d'intervention d'urgence pour les marchandises dangereuses. Ce plan, qui constitue le plan d'aide en cas d'urgence déposé auprès de Transports Canada, expose en détail le processus de notification des incidents, le système de gestion des interventions, et l'organisation du système de commandement des interventions du CN, lequel facilite la mobilisation rapide et l'utilisation efficace et efficiente des ressources à la suite de déraillements mettant en cause des marchandises dangereuses. Bien que le déversement de mazout C ait causé des dommages matériels et environnementaux, ce produit n'était pas considéré comme une marchandise dangereuse pour le transport.

Le plan d'intervention d'urgence pour les marchandises dangereuses est aussi en lien avec le plan d'intervention en cas d'éco-urgences (EMP 3) du CN, qui expose les interventions qui incombent au personnel du CN en cas d'incident environnemental. Il présente aussi un résumé de la législation fédérale et provinciale pertinente. La protection de l'environnement constitue la préoccupation première.

La section du plan d'intervention d'urgence pour les marchandises dangereuses du CN qui portait sur le commandement unifié n'a pas été mise en oeuvre. Dans le cadre du commandement unifié, plusieurs organismes d'intervention sont appelés à collaborer à l'intervention, y compris des organismes provinciaux et régionaux d'intervention, des représentants du gouvernement fédéral et de l'expéditeur et leurs équipes respectives d'interventions d'urgence et d'assistance. Le commandement unifié est un concept de gestion qui vise à coordonner les interventions d'urgence d'au moins deux organisations. Il renferme des lignes directrices destinées à assurer une collaboration efficace entre les organismes et permet à chacun des organismes responsables, que ce soit du point de vue des attributions ou du point de vue fonctionnel, de participer à une gestion commune de l'incident grâce à la mise en oeuvre d'un ensemble d'objectifs communs et de stratégies qui sont établis au niveau du poste de commandement. Dans le cadre de ce concept, les pouvoirs et responsabilités de chacun des organismes en présence ne sont aucunement modifiésNote de bas de page 40.

Bien que la partie du plan d'intervention d'urgence pour les marchandises dangereuses qui portait sur le commandement unifié n'ait pas été mise en oeuvre, le processus de notification des incidents prévu par le plan d'intervention d'urgence pour les marchandises dangereuses a été appliqué. Le centre de contrôle de la circulation ferroviaire, le centre des opérations du réseau, la police du CN, les agents des marchandises dangereuses spéciales et les ingénieurs responsables de protection de l'environnement, les expéditeurs, le service des incendies de Wabamun et la Gendarmerie royale du Canada ont tous été avisés quelques minutes après l'accident. Des organismes de l'extérieur, dont le ministère de l'Environnement de l'Alberta, Environnement Canada, le ministère des Pêches et des Océans et la Direction générale des marchandises dangereuses de Transports Canada, ont aussi été alertés rapidement, de même que la Capital Health Authority.

Dès que l'ampleur du déversement est devenue évidente, on a retenu les services de consultants et d'entrepreneurs en nettoyage. Le mazout C, étant encore liquide à ce moment, a atteint les rives du lac quelques minutes après le déraillement et s'est immédiatement répandu sur l'eau. On a creusé des fossés et construit des digues afin de contenir le déversement d'huile et de pétrole et l'empêcher d'atteindre le lac. Des camions-citernes ont contribué à récupérer les produits pétroliers répandus et à les transférer dans des wagons-citernes vides. En outre, des gens se sont servis d'écumoires et ont utilisé des pelles pour récupérer une certaine quantité de produits pétroliers. Une fois les digues construites, l'écoulement des produits pétroliers vers le lac a cessé. On a déployé des barrages flottants pour contenir le déversement sur les eaux du lac. Toutefois, comme on a eu vite épuisé les réserves locales de matériel, on a dû faire venir du matériel additionnel d'autres régions du Canada et des États-Unis. Par la suite, on a déterminé que toutes les ressources provinciales n'avaient pas été mises à la disposition des responsables de l'intervention à Wabamun, étant donné que l'on craignait de manquer de matériel au cas où un autre désastre environnemental se produirait simultanément.

On s'est d'abord efforcé de contenir le déversement de mazout C, lequel était très visible et s'étendait rapidement, afin d'empêcher le produit d'atteindre le lac. Les responsables ont appris très rapidement qu'un wagon-citerne, identifié dans le bulletin de composition comme contenant de l'huile de graissage (« LUBOIL »), était en cause dans le déraillement. On savait aussi qu'un wagon chargé de toluène avait déraillé, mais que ce wagon ne s'était pas renversé et ne fuyait pas. Ce n'est que beaucoup plus tard au cours de la journée du 3 août qu'on a su que l'huile servant au traitement de poteaux fuyait (quand on a observé l'écoulement de l'huile sous le wagon-citerne). Le risque potentiel pour la santé et la sécurité au travail n'a été reconnu ou communiqué que plusieurs jours plus tard, et ce même si les FS du mazout C et de l'huile servant au traitement de poteaux avaient été transmises au centre de commandement du CN dès le début de l'après-midi du 3 août et des copies de ces FS étaient disponibles.

Les activités d'intervention environnementale du CN ont été menées en même temps que les travaux de déblayage et de remise en état de la voie ferrée. Le CN a travaillé en étroite collaboration avec les organismes fédéraux, provinciaux et locaux, et avec les résidents du secteur, pour élaborer des plans exhaustifs d'atténuation et de restauration à long terme. Le CN a aussi mis en place un plan d'indemnisation pour les résidents du secteurNote de bas de page 41.

1.25 Protocole d'intervention de l'Alberta après un déversement

Le plan de soutien de 2002 de l'Alberta en matière d'incidents touchant des marchandises dangereuses vise à encadrer les interventions des secteurs public et privé lorsque survient un incident qui a des répercussions sur le public ou sur l'environnement. Le plan aide à préciser les rôles et responsabilités des parties intéressées et à coordonner les ressources et les activités au cours de l'intervention. Un protocole de signalement des déversements et d'intervention, établi en mars 2005, expose les grandes lignes des rôles et des responsabilités des divers organismes fédéraux et provinciaux intéressés.

On doit appeler la ligne directe de l'Alberta concernant l'environnement pour signaler les déversements de produits polluants. Les responsables de cette ligne directe mettent en commun cette information avec d'autres organismes qui assument des responsabilités prévues par la loi. Ce « guichet unique » permet de limiter le nombre d'appels qu'on doit faire pour signaler un déversement; il permet aussi une mise en commun de l'information et une coordination accrue de l'intervention. Par exemple :

- Les déversements qui se produisent pendant le transport doivent être signalés au centre de coordination et d'information du ministère de l'Infrastructure et des Transports de l'Alberta (Alberta Infrastructure and Transportation) et à la police localeNote de bas de page 42.

- Les déversements découlant du transport ferroviaire, aérien et maritime doivent aussi être signalés immédiatement au Centre canadien d'urgence transport (CANUTEC) de Transports Canada.

- En Alberta, quand un événement lié à des marchandises dangereuses est porté à la connaissance de CANUTEC ou du centre de coordination et d'information, chacun de ces organismes doit immédiatement aviser l'autre de l'événement.

- La Direction du transport des marchandises dangereuses et de la sécurité ferroviaire du ministère de l'Infrastructure et des Transports de l'Alberta a conclu avec le ministère de l'Environnement de l'Alberta et la régie de l'énergie et des services publics de l'Alberta (Alberta Energy and Utilities Board) des ententes portant sur la mise en commun de l'information relative aux déversements et des ententes d'assistance et de partage d'information de nature technique.

1.26 Intervention du ministère de l'Environnement de l'Alberta

Le centre de contrôle de la circulation ferroviaire du CN a communiqué avec le centre d'intervention d'urgence du ministère de l'Environnement de l'Alberta le 3 août à 6 h 29. Conformément au protocole d'intervention, ils ont ensuite avisé Environnement Canada. L'agent local du ministère de l'Environnement de l'Alberta s'est rendu sur place peu de temps après l'accident, suivi d'un représentant d'Environnement Canada qui est arrivé un peu plus tard au cours de la matinée. Comme Environnement Canada exerce son autorité sur le CN sur l'emprise ferroviaire, et comme le ministère de l'Environnement de l'Alberta exerce la sienne sur les produits qui fuient ou s'écoulent à partir de l'emprise, les deux organismes se sont entendus pour mener une enquête conjointe.

Les opérations de déblayage et de nettoyage ont été coordonnées initialement par le CN à partir d'un poste de commandement d'incidentNote de bas de page 43. Un second poste de commandement du CN, pour les opérations sur le lac, a été établi à la marina de Wabamun, dans le village, vers midi le 3 août.

Un système uniformisé, reconnu internationalement, de gestion des interventions d'urgence ou des interventions consécutives à des incidents, appelé système de commandement des interventions, vise à assurer la gestion efficace des interventions consécutives à des incidents graves comme celui à l'étude. Le système de commandement des interventions constitue un cadre organisationnel, lequel prévoit la mise en oeuvre d'une structure de commandement qui coordonne l'action des divers organismes d'intervention et crée une équipe d'intervention intégrée dont les membres prennent conjointement des décisions qui tiennent compte de priorités, de stratégies et d'objectifs communs.

Lors de l'accident à l'étude, on n'a pas mis en place un centre des opérations d'urgence dont le commandement était unifié. Bien que le ministère de l'Environnement de l'Alberta et Environnement Canada aient participé à des réunions tenues dans le poste de commandement établi sur les lieux du déraillement, ils ne faisaient pas partie de la structure de commandement de l'intervention. Cette absence a donné lieu à des problèmes d'organisation et de communication.

Le 5 août, le ministère de l'Environnement de l'Alberta a émis le décret de protection de l'environnement (Environmental Protection Order) EPO-2005/12-CR, ordonnant au CN de contenir le déversement de produits polluants et de procéder au nettoyage, de remédier à la contamination du sol et des eaux de surface ou eaux souterraines qui sont venus ou viendront en contact avec les substances déversées, et de mettre sur pied une stratégie de communications publiques. Un modificatif de ce décret, rendu public le 12 août, énonçait des exigences additionnelles, exposées ci-après, ainsi que les détails et les échéanciers de mise en oeuvre des mesures en question :

- la compagnie devra élaborer un plan exhaustif de gestion des substances, de nettoyage du rivage, de mesures de correction du déversement, de gestion des déchets et de suivi des effets des substances sur le lac;

- le plan exhaustif doit comporter les éléments suivants :

- un plan de gestion des eaux de surface;

- un plan de stabilisation des berges;

- un plan de délimitation;

- un plan initial de remise en état;

- un plan détaillé de remise en état;

- un plan de surveillance à court terme;

- un plan de surveillance à long terme;

- une stratégie de communications à long terme.

Le CN a continué de nettoyer les lieux après le rétablissement de la circulation ferroviaire, le 5 août. Dans le cadre des travaux d'intervention, une équipe d'évaluation du nettoyage des bergesNote de bas de page 44 a fait un levé de la zone affectée afin d'en avoir une représentation géographique exacte, de déterminer les besoins en matière de nettoyage et de décider des techniques qui conviennent le mieux dans chaque secteur. Un plan global de traitement des berges a été élaboré, et des évaluations des résultats de ces traitements ont été faites à l'automne de la même année. L'équipe d'évaluation du nettoyage des berges est revenue en mai 2006 pour procéder à une réévaluation des berges du lac.

2.0 Analyse

Le train a déraillé à la suite d'une rupture de rail ou de plusieurs ruptures de rail au moment du passage du train.

On considère que ni l'état du matériel roulant ni la conduite du train n'ont été des facteurs contributifs de cet accident. Des défauts ont été relevés dans plusieurs bouts de rail qu'on a récupérés sur les lieux du déraillement. L'analyse s'intéressera surtout au rail, y compris ses propriétés mécaniques, sa qualité et sa résistance, les défauts, la gestion des rails, l'inspection, et les pratiques de vérification de la voie. Il sera aussi question de l'intervention environnementale qui a suivi l'accident.

2.1 Voie

2.1.1 Composition et défauts de la voie

Un certain nombre de bouts de rail ont été récupérés, qui montraient des défauts de fatigue préexistants sur la surface de rupture. Il a été déterminé que ces bouts de rail provenaient tous d'un seul et même rail de 40 pieds qui avait été installé en août 2003. Dans les huit morceaux récupérés, dont la longueur approximative était de 32 pieds en tout, huit défauts préexistants ont été relevés sur la surface de rupture. Trois des morceaux montraient des marques de boudins de roues, ce qui indiquerait que les roues ont roulé sur le rail après la rupture de celui-ci. Un de ces trois morceaux de rail portait trois marques distinctes sur le congé de roulement, ce qui indiquerait que les boudins des roues avaient chevauché le rebord du rail.

Les défauts préexistants qu'on a trouvés sur la surface de rupture étaient des défauts de fatigue appelés fissures transversales. Ces défauts provenaient d'écailles sous-surfaciques qui ont progressé dans le sens longitudinal du rail. (Les écailles sous-surfaciques sont aussi des fissures transversales consécutives au passage répété des roues. On comprend mal le mécanisme par lequel une écaille se ramifie et se dirige vers le bas pour devenir une fissure transversale.) Une fois qu'elles se sont formées, les fissures transversales continuent de s'étendre et en viennent à réduire la capacité du rail de résister aux charges exercées par les roues. On considère que la fragmentation du rail est le résultat de la formation, sur toute la longueur du rail de 40 pieds servant à l'entretien, de défauts transversaux qui ont pris naissance dans des secteurs affectés par un écaillage, lequel est lui-même dû à un trafic ferroviaire de forte densité et aux charges considérables qui l'accompagnent.

Les fissures transversales se propagent sous la surface du rail et ne peuvent être détectées que par une inspection par ultrasons. La dernière auscultation par ultrasons qui a été faite avant le déraillement remontait au 10 mai 2005; l'examen des enregistrements indique qu'il n'y avait aucun défaut à ce moment. Les enregistrements indiquent aussi que la surface du rail était dans un état raisonnablement bon et que cela n'a eu aucune incidence sur l'exactitude des essais. Il est impossible de déterminer si des écailles recouvrant les fissures transversales, ou l'orientation des fissures transversales, ont fait en sorte que le système de contrôle par ultrasons ne détecte aucun défaut. Toutefois, comme les essais n'ont décelé aucun défaut, et comme rien n'indiquait la présence de défauts, il faut envisager les scénarios ci-après quant à l'état du rail au moment de la vérification :

- il n'y avait aucun défaut;

- les défauts étaient trop petits pour qu'on puisse les détecter;

- des défauts étaient présents mais n'ont pas été détectés, soit en raison de leur orientation, soit à cause de la présence d'écailles.

S'ils sont présents pendant assez longtemps, les défauts peuvent croître au point d'atteindre une taille critique et causer une rupture subite du rail. Dans le cas à l'étude, les ruptures de rail se sont produites quand les fissures transversales préexistantes qui n'avaient pas été détectées se sont agrandies au point d'atteindre une taille critique.

Le rail Hayange dont on s'est servi pour faire des réparations permanentes dans la courbe était un rail 3HB dont la dureté moyenne était de 302 BHN (indice de dureté Brinell). Le rail d'origine de la courbe était un rail de type FHH de 136 livres dont la dureté moyenne était de 363 BHN et qui était conforme aux spécifications relatives à l'acier propre. Le rail Hayange a été laminé en 1985, avant que le CN n'exige que ses rails soient conformes à ces spécifications. Si les propriétés mécaniques, la qualité et la résistance du rail 3HB servant à l'entretien avaient été pareilles à celles du rail d'origine de la courbe, les défauts auraient été moins susceptibles de se développer.

La CMN 3200 du CN, qui était en vigueur lors de l'installation du rail Hayange, aurait exigé que tout nouveau rail installé dans la courbe soit un rail de type FHH de 136 livres conforme aux spécifications relatives à l'acier propre. Ce rail fait d'un métal plus dur, répondant à la spécification, est censé résister mieux à l'usure et avoir une résistance accrue à la fatigue. Il n'y a pas d'exigences similaires quant à la sélection des rails servant à l'entretien de la voie. La seule exigence imposée par le CN quant à la sélection des rails servant à l'entretien veut que l'usure et le profil du rail soient similaires à ceux des rails déjà en place.

Les spécifications du CN n'exigent pas que les rails servant à l'entretien soient de la même qualité et aient la même résistance que les rails déjà en place; ces rails sont donc davantage susceptibles d'être affectés par des défauts dont la croissance pourrait entraîner leur rupture prématurée. De plus, le Règlement sur la sécurité de la voie ne donne aucune directive quant à la sélection ou à l'utilisation des rails servant à l'entretien de la voie.

2.1.2 Inspection de la voie

Les auscultations par ultrasons sont la principale méthode dont on se sert pour détecter les défauts internes de rail et limiter les risques de rupture de rail. Au fil des années, les méthodes d'essai de rails ont connu des améliorations, notamment l'amélioration de la formation des opérateurs, l'ajout de sondes additionnelles placées à des angles différents, et l'amélioration des logiciels de reconnaissance des défauts. C'est une méthode d'essai qui s'avère fiable et économique. Toutefois, les fissures transversales sont parfois indétectables en raison de leur orientation par rapport à la surface du rail ou du fait qu'elles sont masquées par des écailles qui les recouvrent.

À l'annexe D de la CMN 3200 du CN, on exige que les rails de remploi installés sur des voies principales de catégorie 3 ou de catégorie supérieure soient exempts de défauts internes. On vérifie les rails de remploi et on les marque pour indiquer qu'ils ont été contrôlés, puis les rails sont entreposés en vue d'une utilisation future. Le bout de rail provenant du dépôt de rails situé à Wabamun était marqué « UTT July 03 ». Cela indique que le CN en avait fait la vérification en juillet 2003 et qu'il n'avait relevé aucun défaut. Toutefois, des vérifications subséquentes ont révélé la présence de cinq petites fissures transversales (correspondant à moins de 1 % de la surface du champignon) dans une section de trois pieds. Les résultats des essais sur place des rails non installés dépendent des limitations de la technologie des appareils portables d'essai de rails et de la détectabilité de certains défauts. La précision des vérifications faites à la main après le déraillement dépendait de la technique et des compétences techniques de l'opérateur du capteur.

Compte tenu des limitations liées aux inspections par ultrasons et malgré les perfectionnements récents de la technologie d'auscultation par ultrasons qui ont permis de réduire les risques de déraillements dus à des ruptures de rail, il reste que la détection de tous les défauts internes de rail n'est toujours pas possible. Par conséquent, en dépit des exigences de l'annexe D de la CMN 3200, il y a toujours un risque que des rails affectés par des défauts internes soient classés erronément comme étant exempts de défauts.

2.1.3 Limites de fatigue

La fatigue des rails dépend de beaucoup de facteurs, dont le tonnage accumulé, l'emplacement (courbe ou alignement droit), le degré de propreté de l'acier, la plate-forme, la nuance d'acier et les contraintes résiduelles présentes à l'intérieur du rail. Dans des conditions optimales, certains rails peuvent avoir une endurance équivalant au passage de plus de un milliard de tonnes brutes. On sait que le tonnage accumulé du rail servant à l'entretien avait été d'au moins 385 MTB au cours de la période pour laquelle des données étaient disponibles, et qu'une estimation prudente pourrait donner un tonnage global de l'ordre de 485 MTB depuis la première installation. En incluant les défauts trouvés lors des essais faits après le déraillement, 19 fissures transversales ont été trouvées dans le bout de rail Hayange de 32 pieds qui a été récupéré, ce qui suggère fortement que le rail Hayange avait dépassé sa limite de fatigueNote de bas de page 45.

Le CN a essayé à l'interne de régler le problème de la fatigue des rails à l'aide du système d'indice de défauts de rail. Par contre, le Règlement sur la sécurité de la voie ne traite pas de cette question, ne donnant aucune directive quant à la détermination de la durée de vie d'un rail, que ce soit en termes de tonnage accumulé ou de nombre de défauts. En l'absence de normes de l'industrie concernant la résistance à la fatigue des rails, il peut arriver que des rails restent en service au-delà de leur durée limite de fatigue, d'où un risque accru de défaillance subite du rail et de déraillement.

2.1.4 Surveillance des défauts

La gestion des défauts de rail est un terme général dont on se sert pour désigner une variété de mesures de surveillance des défauts de rail. La plupart du temps, les auscultations par ultrasons sont la principale méthode dont le CN se sert pour gérer les risques liés aux défauts de rail et la résistance du rail à la fatigue. Toutefois, en raison des limitations technologiques du matériel actuel d'auscultation par ultrasons, des défauts masqués et des défauts qui sont à l'extérieur de la zone de détection de l'appareil restent inaperçus. À cause des limitations de la technologie et des méthodes d'inspection par ultrasons, il faudra continuer de mettre au point des stratégies complémentaires efficaces de gestion des défauts afin de réduire le risque que des défauts passent inaperçus, atteignent une taille critique et causent une rupture de rail.

En 1993, le Bureau a souligné l'importance de faire appel à des essais exacts de rails pour identifier les défauts. Au fil des ans, des systèmes de détection des défauts ont été mis au point, mais ces systèmes ne sont toujours pas capables de détecter certains défauts. La détection exacte des écaillages et des défauts transversaux peut encore être améliorée.

2.1.5 Intervention d'urgence

Les problèmes qui se posent au cours des interventions d'urgence résultent principalement de décisions de gestion plutôt que d'un manque de ressources ou de l'échec d'une tactique. Lors de l'événement à l'étude, l'absence d'un centre des opérations d'urgence relevant d'un commandement unifié conforme au système de commandement des interventions a entraîné des problèmes d'organisation et de communication, un manque de définition des rôles et des responsabilités, ainsi qu'un manque de planification conjointe et de coordination avec les intervenants d'urgence et les organismes gouvernementaux.

L'absence d'un commandement unifié a fait en sorte que, lors des réunions entre des organismes individuels, les participants ont discuté de la situation, des mises à jour relatives aux opérations et d'autres questions, après quoi chaque organisme a pris des mesures chacun de son côté. S'il y avait eu un centre des opérations d'urgence relevant du commandement conjoint du ministère de l'Environnement de l'Alberta et du CN, la circulation de l'information et la coordination entre les organismes auraient été meilleures et le rendement global de l'opération aurait été optimisé.

L'intégration du plan d'intervention d'urgence pour les marchandises dangereuses du CN et de son EMP 3 sous un commandement unifié a démontré son efficacité ultérieurement, lors de l'intervention consécutive à un autre déraillement mettant en cause des marchandises dangereuses, qui est survenu à Cheakamus (Colombie-Britannique) (rapport R05V0141 du BST). Si le plan d'intervention d'urgence pour les marchandises dangereuses et l'EMP 3 avaient relevé d'un commandement unifié, la gestion du déversement aurait été plus efficiente. Dans l'événement à l'étude, ce n'est qu'après qu'on a constaté initialement un manque de communication et une certaine confusion des travaux de confinement et de nettoyage du mazout C que le CN, les organismes fédéraux, provinciaux et locaux et les résidents ont collaboré à la mise au point de plans exhaustifs de remise en état et de restauration à long terme.

Même si un protocole de signalement des déversements et d'intervention a été établi dans le cadre du plan de soutien de 2002 de l'Alberta en matière d'incidents touchant des marchandises dangereuses, et a été mis à jour en mars 2005, les ressources nécessaires pour appuyer l'application du protocole n'étaient pas en place lors du déraillement. Dans une province dotée d'une vaste industrie pétrochimique, où l'on utilise le chemin de fer, des pipelines et le transport routier pour acheminer des volumes considérables de produits, l'application d'un plan provincial efficace d'intervention d'urgence aurait permis d'atténuer les effets d'un déversement de cette ampleur. À l'inverse, comme on ne disposait pas de ressources suffisantes, on a vite constaté que les efforts de confinement du produit ne permettraient pas de circonscrire le déversement.

2.1.6 Mazout C et huile servant au traitement de poteaux