Défaillance non confinée de rotor de turbine

Bombardier Inc.

BD-500-1A10 (C Series CS100), C-FBCS

Aéroport international de Montréal – Mirabel (Québec)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 29 mai 2014, 2 pilotes et 4 ingénieurs d’essais procédaient à des essais au sol des moteurs à bord d’un aéronef Bombardier CS100 de la C Series (immatriculation C-FBCS, numéro de série 50001) à l’aéroport international de Montréal – Mirabel (Québec). Au cours des essais, à 18 h 37, heure avancée de l’Est, le moteur gauche (modèle PW1524G de Pratt & Whitney Canada) a subi une soudaine perte de puissance causée par la défaillance non confinée d’un rotor de turbine. Après avoir été averti que de la fumée et des flammes s’en dégageaient, l’équipage a immédiatement arrêté le moteur et déclaré une urgence. Tout le personnel à bord a évacué l’aéronef. Le personnel au sol de Bombardier a réussi à éteindre l’incendie. Personne n’a été blessé, mais le moteur et l’aéronef ont été lourdement endommagés.

1.0 Renseignements de base

1.1 Déroulement du vol

Le jour de l'événement (29 mai 2014), Bombardier et Pratt & Whitney avaient prévu de procéder à des essais au sol des moteurs d'un aéronef Bombardier CS100, appelé véhicule d'essais en vol 1 (VEV1, immatriculation C-FBCS, numéro de série 50001), et ce, en 2 phases distinctes. La première phase consistait à faire tourner le moteur droit à différents régimes préétablis pendant que les ingénieurs de Pratt & WhitneyNote de bas de page 1 collectaient des échantillons d'air dans la cabine. Cet échantillonnage faisait partie d'une intervention en cours pour trouver la cause d'une odeur d'huile dans la cabine et le poste de pilotage détectée initialement au début de novembre 2013.

La deuxième phase consistait à faire tourner le moteur gauche, également à différents régimes préétablis, afin de contrôler l'étanchéité d'une pompe à huile remplacée la veille au soir pour tenter de remédier à un problème de consommation d'huile. Cette deuxième phase devait se dérouler en 2 parties. La première devait être exécutée avec les coquilles d'inverseur de poussée ouvertes, puis le moteur devait être éteint et les coquilles devaient être fermées et verrouillées. Le moteur serait ensuite redémarré pour la deuxième partie.

Le plan prévoyait la présence de 2 pilotes d'essais de Bombardier aux commandesNote de bas de page 2 dans le poste de pilotage de l'aéronef, tandis que 2 ingénieurs d'essais (l'un de Bombardier, l'autre de Pratt & Whitney) effectueraient des contrôles dans la cabine. Également dans la cabine, 2 autres ingénieurs de Pratt & Whitney devaient effectuer l'échantillonnage de l'air. Une fois le plan d'essais convenu, l'équipage est monté à bord à 14 hNote de bas de page 3.

L'aéronef était stationné sur la route 408Note de bas de page 4 à l'aéroport international de Montréal – Mirabel (Québec) (CYMX). Une remorque fermée, que Bombardier utilise pour le soutien des essais au sol des moteurs, était stationnée à proximité. Elle contenait du matériel et des outils d'entretien et de service au sol, y compris des extincteurs sur roues. Deux techniciens d'entretien d'aéronefs de Bombardier étaient en attente dans une fourgonnette stationnée à proximité. Deux techniciens en avionique se tenaient à gauche de l'aéronef, près du train avant : l'un d'eux communiquait avec l'équipage du poste de pilotage par l'intercom intégré de l'aéronef. Deux techniciens d'entretien d'aéronefs supplémentaires et 1 ingénieur de Pratt & Whitney se tenaient également à gauche de l'aéronef, devant l'extrémité de l'aile.

L'équipage de conduite et les ingénieurs devant l'accompagner sont montés à bord en empruntant un escalier mobile d'embarquement placé au niveau de la porte avant gauche. Ensuite, l'équipage de conduite a présenté aux occupants de la cabine l'exposé de rigueur sur les procédures de sécurité et d'urgence ainsi que les caractéristiques de l'aéronef.

Une fois les vérifications préalables exécutées par l'équipage de conduite, le moteur droit a été démarré à 15 h 14. Les essais requis et l'échantillonnage de l'air ont été exécutés sans incident et achevés vers 17 h. Le moteur droit a été maintenu au ralenti pendant qu'un ingénieur d'essais de Bombardier montait à bord, à 17 h 18, pour relever son collègue en fin de quart, puis la porte passagers a été fermée.

À 17 h 23 min 56 s, on a fait démarrer le moteur gauche et effectué un essai en ventilation sècheNote de bas de page 5 pendant 1 minute et 38 secondes, puis on l'a laissé décélérer. Pendant les 11 minutes et 51 secondes suivantes, les techniciens d'entretien au sol ont vérifié s'il y avait une fuite quelconque au niveau de la nouvelle pompe à huile du moteur gauche. Aucune fuite n'a été constatée.

À 17 h 38 min 20 s, le moteur gauche a été démarré et maintenu au ralenti pendant 7 minutes et 53 secondes avant d'être éteint. Pendant que le moteur droit continuait de tourner au ralenti, l'équipe au sol a de nouveau vérifié s'il y avait des fuites d'huile et a fermé les coquilles d'inverseur de poussée du moteur gauche. Aucune fuite n'a été constatée.

À 18 h 7 min 40 s, le moteur gauche a été redémarré pour tourner au ralenti pendant 6 minutes et 1 seconde. À 18 h 14 min 27 s, le régime N1 du moteur gauche a été augmenté à 60 %Note de bas de page 6 conformément au plan d'essais, et a été maintenu à ce niveau pendant 15 minutes et 8 secondes. À 18 h 31 min 15 s, le régime N1 du moteur gauche a été augmenté à 74 %, où il s'est stabilisé à 18 h 32 min 2 s. Le moteur gauche a tourné à ce régime pendant 5 minutes et 45 secondes, puis une explosion s'y est produite et il a immédiatement commencé à décélérer.

À 18 h 37 min 52 s, en voyant l'explosion, 2 membres de l'équipe au sol de Bombardier sont sortis de la fourgonnette stationnée à proximité et se sont rués vers la remorque stationnée sur la droite à l'arrière de l'aéronef, qui contenait les extincteurs sur roues. Pendant ce temps, le technicien de l'équipe au sol a prévenu l'équipage de conduite, par l'intercom, qu'il y avait eu une explosion.

L'équipage dans le poste de pilotage n'a reçu aucun avertissement d'incendie, mais a reçu les avertissements « ENG VIBRATION » (vibration moteur), « L ENG FIRE DET FAIL » (défaillance détection incendie moteur gauche) et « FIRE SYSTEM FAULT » (défaillance système incendie) à l'écran du système d'affichage des paramètres moteurs et d'alerte de l'équipage (EICAS). Une fois averti par l'équipe au sol qu'un incendie s'était déclaré au-dessus de l'aile gauche, le commandant de bord (CdB) a sécurisé le moteur gauche et arrêté le moteur droit, mais n'a activé aucun extincteur. Le CdB a ordonné au copilote d'armer les glissières d'évacuation et de demander de l'assistance pour lutter contre l'incendie, puis, par l'intercom, il a ordonné aux autres occupants d'évacuer l'aéronef par la porte avant droite. Sur la fréquence radio de l'aéroport, le copilote a demandé l'assistance du service Sauvetage et lutte contre les incendies d'aéronefs (SLIA). Il a également ordonné de « tout laisser » et a répété cet ordre, car certains occupants commençaient à emporter du matériel personnel vers la porte avant droite.

À 18 h 38 min 25 s, le CdB a demandé confirmation de l'incendie à l'équipe au sol, qui a réitéré que des flammes et de la fumée s'élevaient au-dessus de l'aile gauche.

À 18 h 38 min 58 s, la glissière d'évacuation d'urgence de la porte avant droite a été armée et la porte immédiatement ouverte. Une fois la glissière déployée, tous les occupants ont immédiatement commencé à évacuer l'aéronef. Le CdB a coupé l'alimentation électrique, puis a évacué l'aéronef en dernier.

À 18 h 40 min 15 s, le personnel de Bombardier a déchargé le premier extincteur (contenant du dioxyde de carbone) sur le moteur en feu, puis le second (contenant de la poudre extinctrice), ce qui a éteint l'incendie. Le personnel SLIA est arrivé sur les lieux à 18 h 42 min 20 s. À 18 h 45 min 17 s, les véhicules SLIA ont lancé le premier jet de mousse extinctrice et d'eau sur le moteur et l'aile. À 18 h 51, le personnel SLIA a officiellement déclaré que l'incendie était éteint. À 20 h 41, l'aéronef a été remorqué dans le hangar de Bombardier et mis en quarantaine pour les besoins de l'enquête.

1.2 Victimes

Aucune blessé n'a été signalé.

1.3 Dommages à l'aéronef

L'inspection initiale a révélé que le moteur gauche avait subi une défaillance non confinée dans la zone du premier étage de la turbine basse pression et que des débris provenant du moteur auraient lourdement endommagé la cellule ainsi que légèrement endommagé les diverses zones spécifiques suivantes :

- intrados de l'aile;

- panneaux du carénage entre ailes et fuselage;

- becs de bord d'attaque de l'aile;

- carénage de volets;

- trappes du train d'atterrissage et mécanismes de manœuvre;

- jambe et contrefiches du train d'atterrissage;

- équipement d'inertage du carburant.

Pour de plus amples renseignements, voir la rubrique 1.12, Renseignements sur l'épave et sur l'impact.

1.4 Autres dommages

Sans objet.

1.5 Renseignements sur le personnel

Les membres de l'équipage du poste de pilotage étaient des pilotes d'essais qualifiés du Centre d'essais en vol de Bombardier. Ils étaient autorisés à procéder à des essais au sol de moteurs conformément aux Flight Test Standards and Procedures (normes et méthodes d'essais en vol) de BombardierNote de bas de page 7. Rien n'indique qu'une fatigue de l'équipage ait constitué un facteur contributif dans l'événement à l'étude.

1.6 Renseignements sur l'aéronef

1.6.1 Généralités

Bombardier a annoncé le développement du C Series en juillet 2004 (figure 1). En novembre 2007, Bombardier a annoncé que cet aéronef serait propulsé par la turbosoufflante à réducteur PW1500G de Pratt & Whitney Canada. Le C Series est proposé en deux modèles : le CS100 pour 108 à 125 passagers et le CS300 pour 130 à 160 passagers.

Le tableau suivant résume les renseignements de base sur l'aéronef en cause dans l'événement à l'étude.

| Constructeur | Bombardier Inc. |

|---|---|

| Modèle | BD-500-1A10 |

| Numéro de série | 50001 |

| Marque d'immatriculation | C-FBCS |

| Date de délivrance du certificat d'immatriculation | 6 mai 2013 |

| Date de délivrance du permis de vol | 29 août 2013 |

| Premier vol | 16 septembre 2013 |

| Nombre total d'heures de vol de la cellule * | 177,3 |

| Nombre total de cycles de la cellule * | 71 |

* Cumul au moment de l'événement.

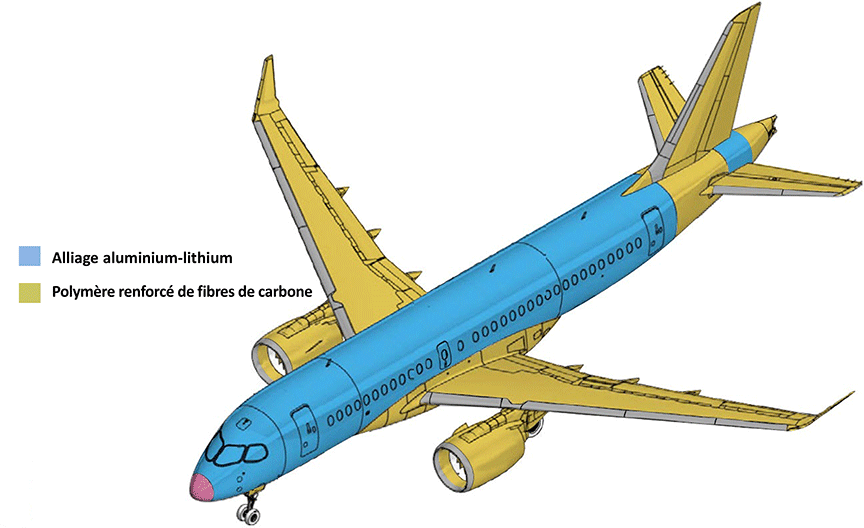

Le C Series est fabriqué à environ 70 % de matériaux de pointe : environ 46 % de matériaux composites (polymère renforcé de fibres de carbone), principalement dans les ailes, l'empennage et les fuseaux moteurs; et environ 24 % d'alliage d'aluminium-lithium, principalement dans le fuselage (figure 2).

1.6.2 Ailes

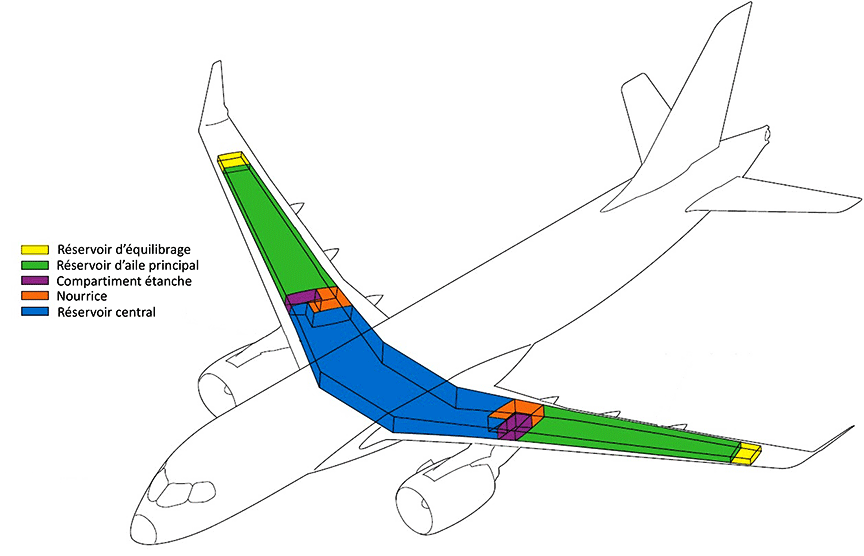

La structure du caisson central de l'aile et des ailes externes est constituée de longerons en caisson et abrite les réservoirs de carburant (figure 3). Les réservoirs principaux logés dans les ailes droite et gauche sont situés à l'extérieur des mâts réacteurs. Les compartiments étanches et les nourrices de gauche et de droite sont situés juste à l'intérieur des mâts réacteurs. Le réservoir central occupe le reste de la partie centrale de la voilure. Les ailes sont principalement fabriquées en polymère renforcé de fibres de carbone et comprennent les revêtements, lisses, longerons et semelles de longerons, ainsi que les nervures, qui sont en aluminium.

1.6.3 Système d'inertage des réservoirs de carburant

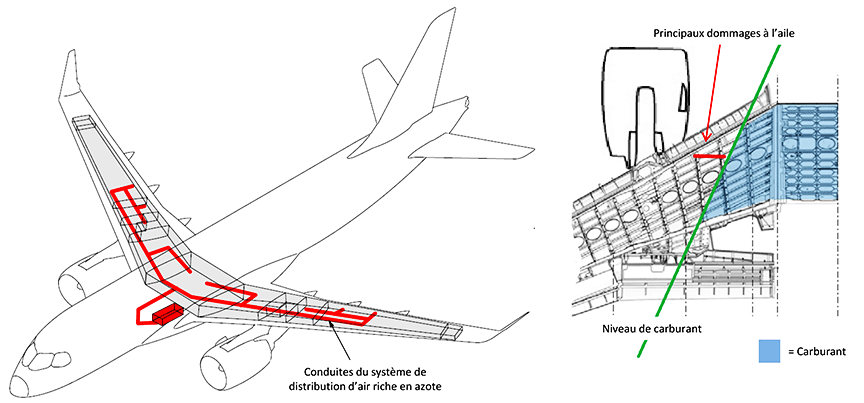

Les systèmes d'inertage des réservoirs de carburant (SIRC) sont intégrés à la conception des nouveaux aéronefs pour assurer la conformité aux normes de conception actuellesNote de bas de page 8. Un SIRC réduit le risque qu'une source d'inflammation enflamme le carburant dans un réservoir. Il remplit le volume mortNote de bas de page 9 du réservoir de carburant d'un flux de gaz inerte, qui réduit la concentration d'oxygène à 12 % ou moins, empêchant ainsi la combustion.

Le SIRC utilise l'air prélevé au niveau du moteur ou du groupe auxiliaire de bord (APU) et produit de l'air enrichi en azote (AEA). Ce mélange d'AEA ininflammable est ensuite acheminé vers les réservoirs de carburant dont il remplit le volume mort. Les principaux éléments du système sont logés dans le carénage entre les ailes et le fuselage; les éléments de commande nécessaires se trouvant dans le compartiment avionique au milieu du fuselage. Des tubes de distribution acheminent l'AEA vers les réservoirs de carburant.

Au moment de l'événement, il y avait 23 475 livres de carburant à bord. Le réservoir central contenait 12 200 livres de carburant, soit 47,6 % de sa capacité.

Le principal morceau de débris ayant pénétré dans le réservoir central l'a fait juste au-delà du niveau de carburant (figure 4), a traversé le volume mort et perforé le revêtement de l'extrados où il est resté coincé. L'absence de traces d'incendie à grande échelle prouve que le SIRC a fonctionné comme prévu pendant l'événement à l'étude.

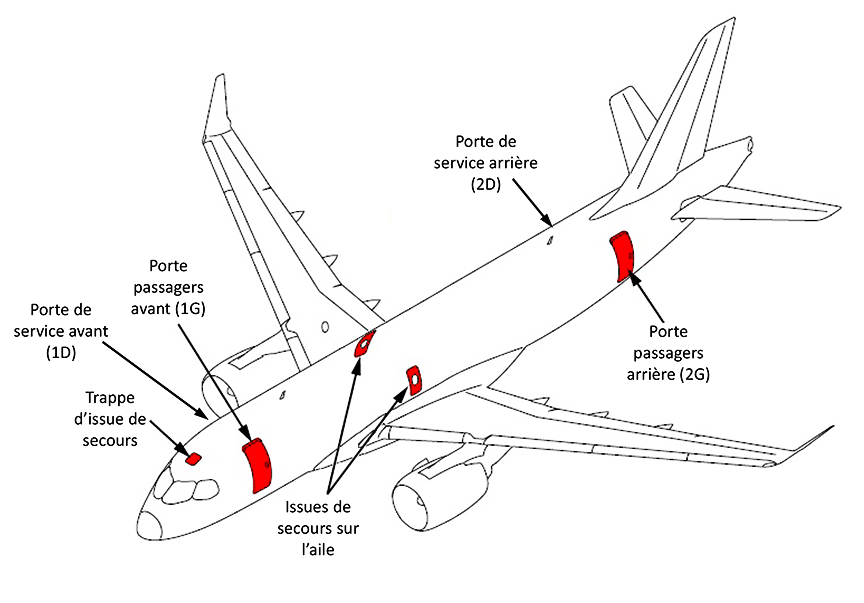

1.6.4 Configuration de la cabine

L'aéronef en cause dans l'événement était le premier prototype de C Series et a été conçu comme véhicule d'essais en vol. En conséquence, il n'était pas pourvu de tous les aménagements de cabine habituels des avions de ligne en service. Au lieu, il était équipé de postes de travail pour des mécaniciens de bord et de systèmes de ballasts liquides et solides pour contrôler le centre de gravité de l'aéronef en vol. La configuration des portes de cabine est illustrée à la figure 5.

Les portes passagers et de service avant et arrière étaient toutes munies de glissières d'évacuation gonflables en état de fonctionnement. Les issues de secours sur l'aile, bien que pleinement opérationnelles, n'étaient pas équipées de glissières. Au moment de l'événement, seule la glissière de la porte arrière gauche était armée pour se déployer automatiquement dès l'ouverture de la porte. Lorsque la décision d'évacuation a été prise, l'équipage a armé la glissière de la porte avant droite (1D à la figure 5) et tous les occupants ont évacué l'aéronef par cette porte. Il n'existait aucune procédure écrite stipulant la configuration d'armement des glissières d'évacuation pendant des essais au sol des moteurs.

1.6.5 Systèmes de détection et d'extinction incendie réacteur

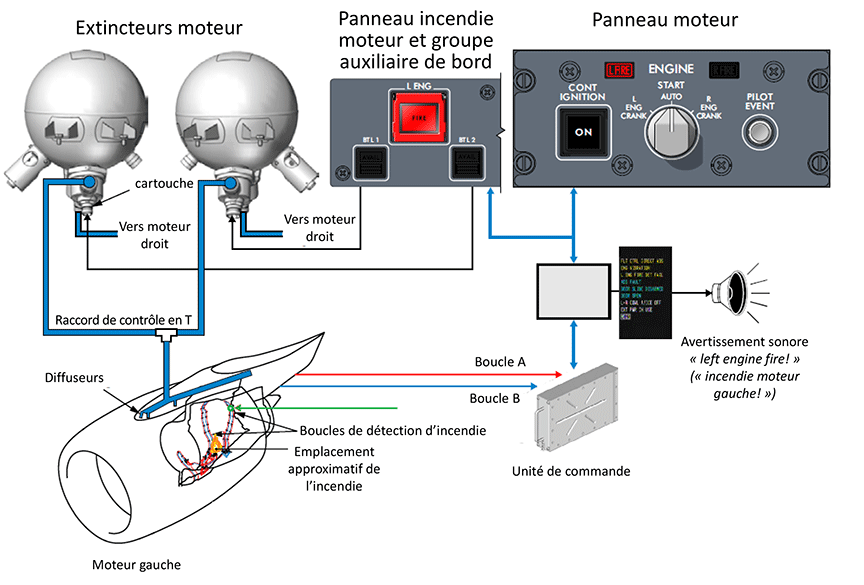

Le système de détection incendie réacteur alerte l'équipage si un incendie se déclare dans les moteurs. Pour chaque moteur, les détecteurs sont configurés en 2 boucles désignées boucle A et boucle B, chacune étant connectée à sa propre unité de commande. Un élément est monté sur le mât et 2 sont montés sur chacun des capots bloc-réacteur (figure 6).

L'équipage est alerté en cas d'incendie par le voyant qui s'allume sur le poussoir « L (ou) R ENG FIRE » (incendie moteur gauche ou droit). Un voyant « FIRE » (incendie) sur le panneau de démarrage des moteurs donne le signal d'arrêter le moteur touché. De plus, le système d'alerte de l'équipage (CAS) affiche un message et émet un avertissement sonore.

Le système d'extinction incendie réacteur procure les moyens d'éteindre un incendie au moteur droit et au moteur gauche. Le système est pourvu de 2 bouteilles extincteurs montées sur le longeron arrière, juste devant le compartiment du train d'atterrissage principal. Chaque extincteur dispose de 2 têtes de décharge et peut être déclenché pour l'un ou l'autre des réacteurs.

Des raccords de contrôle en T dirigent l'agent extincteur vers les moteurs, et des diffuseurs l'orientent vers les zones en feu. Pour déclencher les extincteurs, il faut appuyer sur le poussoir lumineux « FIRE » du moteur approprié et les poussoirs lumineux « BTL » des bouteilles situés sur le panneau « ENGINE » et « APU FIRE ». La pression sur le poussoir lumineux « FIRE » éteint le moteur, l'isole des systèmes de la cellule et arme les extincteurs. La pression sur le poussoir lumineux « BTL » déclenche la bouteille extincteur correspondante, qui diffuse l'agent dans le moteur.

Pendant l'événement, les boucles de détection d'incendie ont été sectionnées par des débris de disque rotor; en conséquence, aucun avertissement d'incendie n'est parvenu au poste de pilotage. Toutefois, le système EICAS a émis plusieurs avertissements quand le moteur a décéléré, dont « L ENG FIRE DET FAIL » (défaillance détection incendie moteur gauche) à l'écran de l'EICAS du poste de pilotage. Lorsque ce type d'indication s'affiche, la procédure stipule qu'il faut surveiller les instruments moteurs.

À la suite de l'événement, il a été constaté que le système d'extinction d'incendie n'avait pas été endommagé par la défaillance non confinée de rotor et aurait pu être actionné pour éteindre l'incendie.

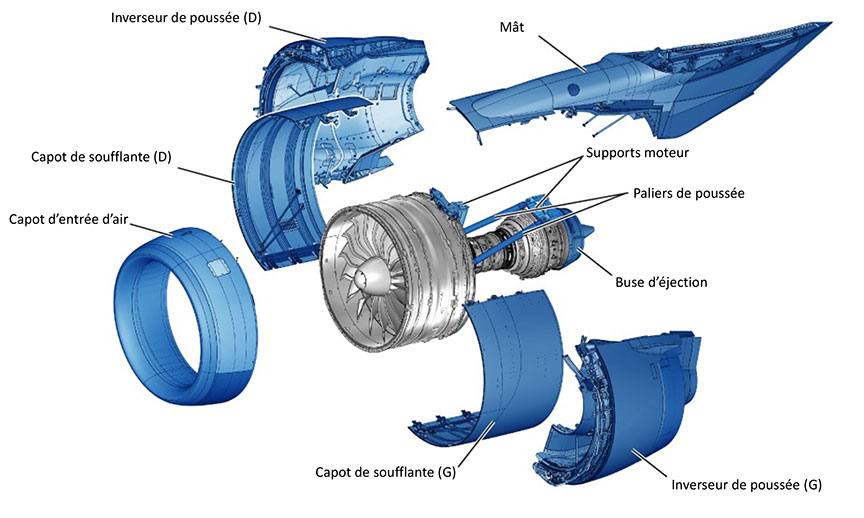

1.6.6 Fuseaux moteurs

Les fuseaux moteurs sont fabriqués principalement en matériaux composites. Les capots d'entrée d'air, les buses d'éjection et les corps centraux de sortie des turbines sont montés directement sur les moteurs, alors que les capots de soufflante et les inverseurs de poussée sont montés sur les mâts réacteurs.

Les inverseurs de poussée comprennent une structure interne fixe, qui couvre le bloc-réacteur, et une partie extérieure mobile – le manchon coulissant – qui se déplace vers l'arrière lorsqu'on actionne la commande d'inversion de poussée (figure 7).

1.6.7 Moteurs

À de nombreux égards, le moteur en cause dans l'événement différait de la version finale homologuée, principalement en ce qui concerne le matériel et le logiciel des instruments de surveillance. Toutefois, les éléments en cause dans l'événement étaient essentiellement identiques à ceux de la version finale homologuée. Dans le présent rapport, il est fait référence au moteur modèle PW1524G, à moins qu'il ne soit question du moteur particulier de l'événement, auquel cas il sera fait référence au modèle XPW1524G.

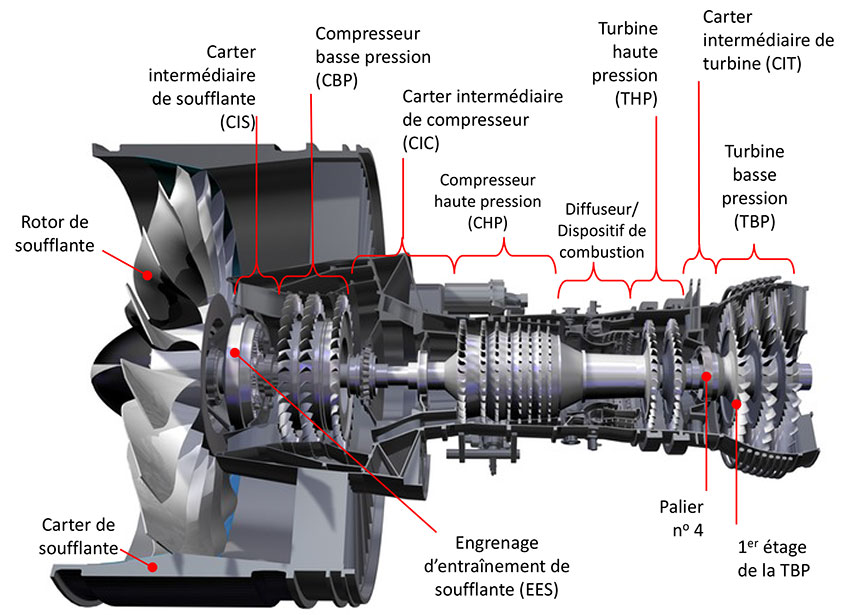

Le PW1524G est une turbosoufflante à double corps à réducteur, à écoulement axial et à taux de dilution très élevé qui incorpore une boîte de transmission principale et un boîtier de renvoi montés sur le bloc-réacteur (figure 8). Il fait partie de la famille des turbosoufflantes à réducteur PW1000G, dont les premiers vols d'essai remontent à 2008. Cette famille comprend des variantes allant de 15 000 livres (66,75 kilonewtons [kN]) à 33 000 livres (146,85 kN) de poussée statique. La variante PW1524G, spécialement mise au point pour le C Series, développe 24 400 livres (108,5 kN) de poussée.

Les essais du PW1524G ont commencé en octobre 2010, puis le moteur a été homologué par Transports Canada (TC) le 20 février 2013 (certificat de type numéro E‑38). Au moment de l'événement, seulement quelques moteurs de la famille PW1500G avaient été fabriqués; tous ont été utilisés dans le cadre du programme de développement du C Series. Le C Series n'avait pas encore obtenu son certificat de type.

Les moteurs de la famille PW1500G sont de construction modulaire (figure 9). Leurs ensembles tournants sont interreliés de la façon suivante :

- L'extrémité arrière du compresseur basse pression à 3 étages est reliée par un arbre axial central à l'extrémité avant d'une turbine basse pression (TBP) à 3 étages. Pour l'instrumentation, le compresseur basse pression est désigné par N1.

- L'extrémité avant du compresseur basse pression est reliée à l'engrenage d'entraînement de la soufflante, lui-même relié au rotor de soufflante.

- Le compresseur haute pression à 8 étages est relié à l'extrémité avant de la turbine haute pression (THP) à 2 étages par un arbre coaxial à son extrémité arrière. Pour l'instrumentation, il est désigné par N2.

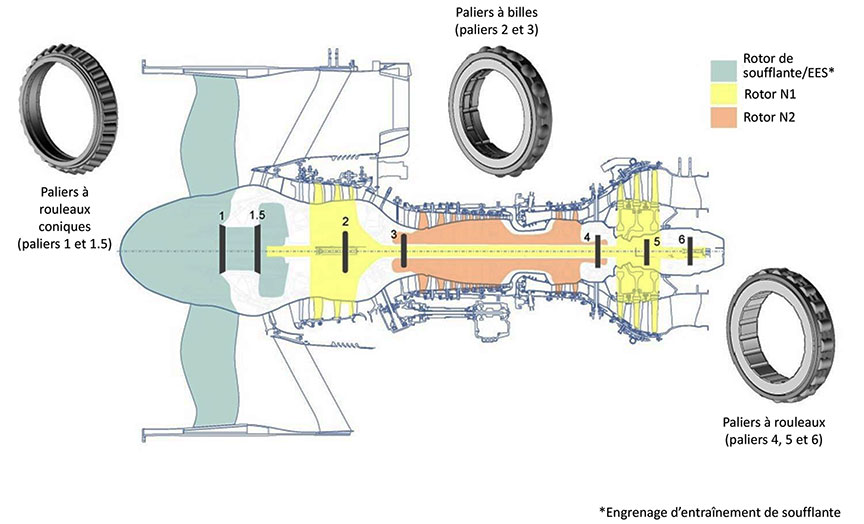

1.6.7.1 Principaux paliers du réacteur

Les ensembles tournants du PW1524G sont supportés par des paliers. Des paliers à rouleaux coniques, à billes ou à rouleaux supportent le poids des pièces tout en assurant la rotation. Les types de paliers et leur emplacement sont indiqués à la figure 10.

1.6.7.2 Carter intermédiaire de turbine

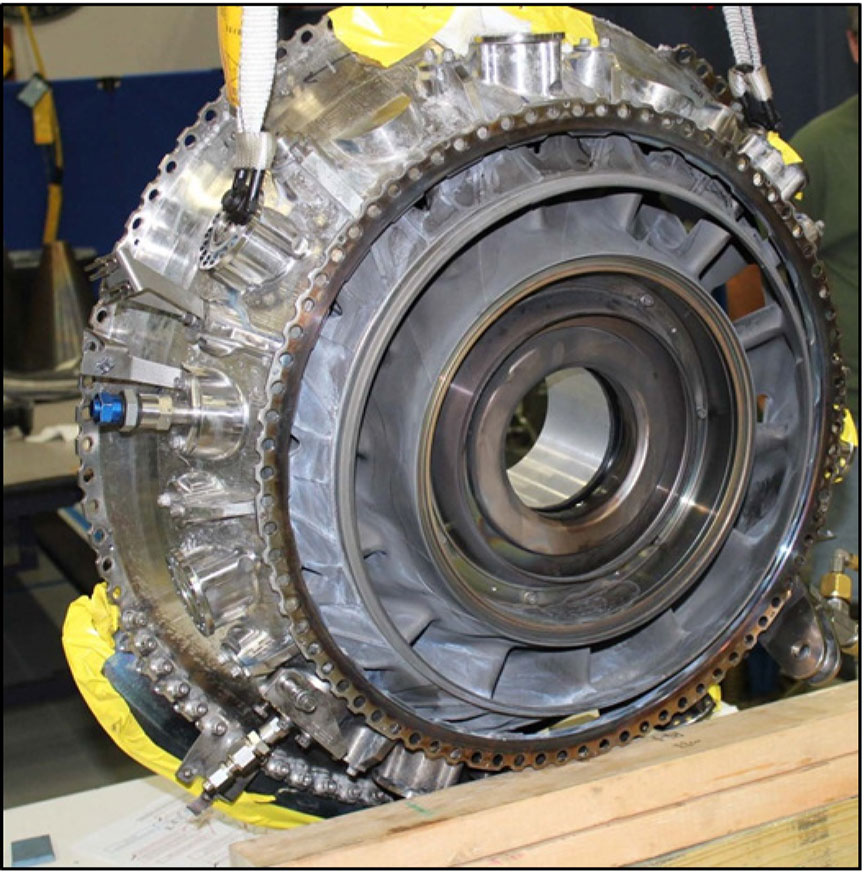

Le carter intermédiaire de turbine (CIT) est constitué d'enveloppes intérieure et extérieure jointes par 14 segments. Lorsque le gaz chaud sort de la THP, il passe entre ces segments vers la TBP (photo 1).

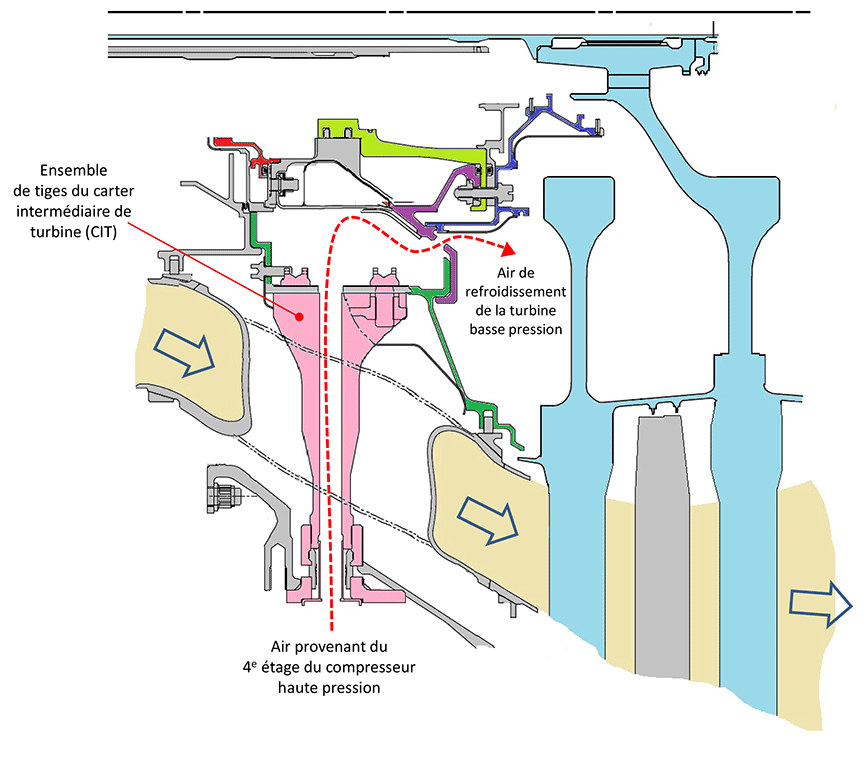

Des ensembles de tiges du CIT se trouvent au centre de 7 des segments et relient mécaniquement les enveloppes intérieure et extérieure du CIT. Chacun de ces ensembles de tiges au centre creux sert à faire circuler l'air de refroidissement de la TBP provenant du quatrième étage du compresseur haute pression jusque dans le caisson de torsion. Le caisson de torsion est la chambre constituée par l'enveloppe intérieure du carter et le support de palier, où arrive l'air provenant des tiges du CIT et d'où il ressort par les orifices de refroidissement du support de palier no 4 pour entrer dans la cavité du rotor de la TBP (figure 11).

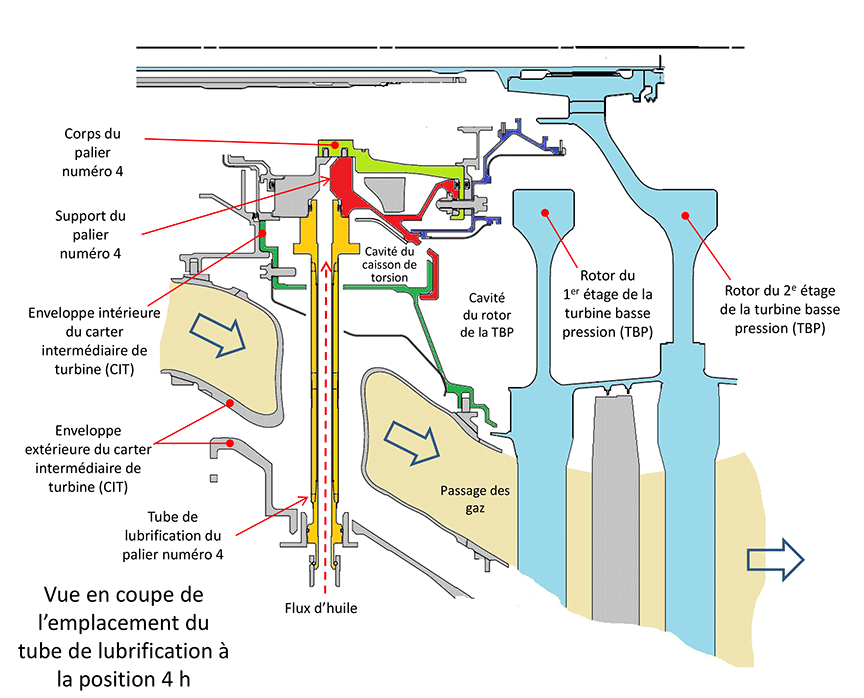

oLes 4 segments restants abritent des tubes de service pour le palier no 4, à savoir les tubes de lubrification (figure 12), de récupération d'huile et de sortie d'huile ainsi que le tube-tampon.

1.6.8 Panne du moteur

Le démontage du moteur a permis aux enquêteurs de cerner ce qui a conduit à la défaillance non confinée du moteur gauche de l'aéronef.

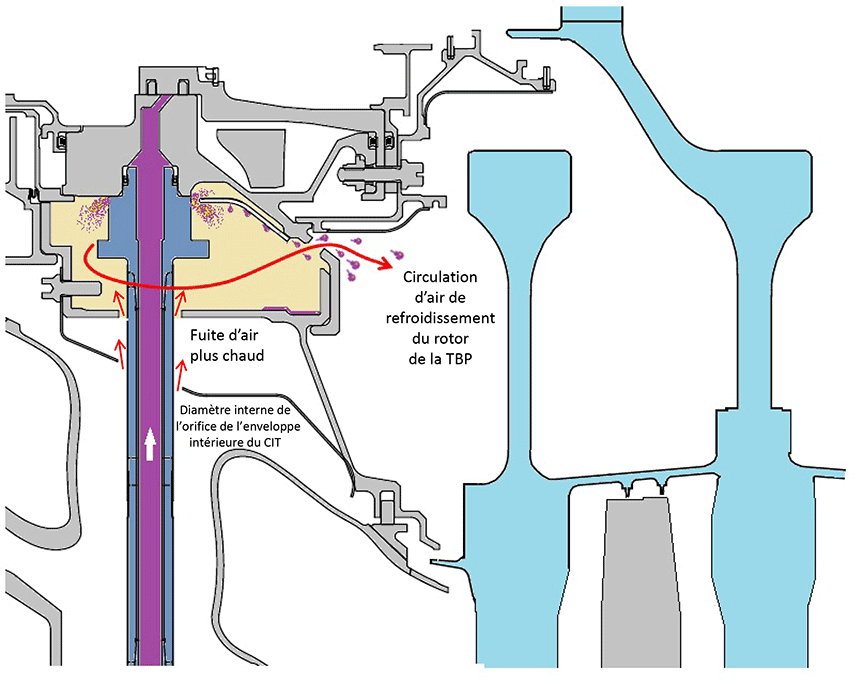

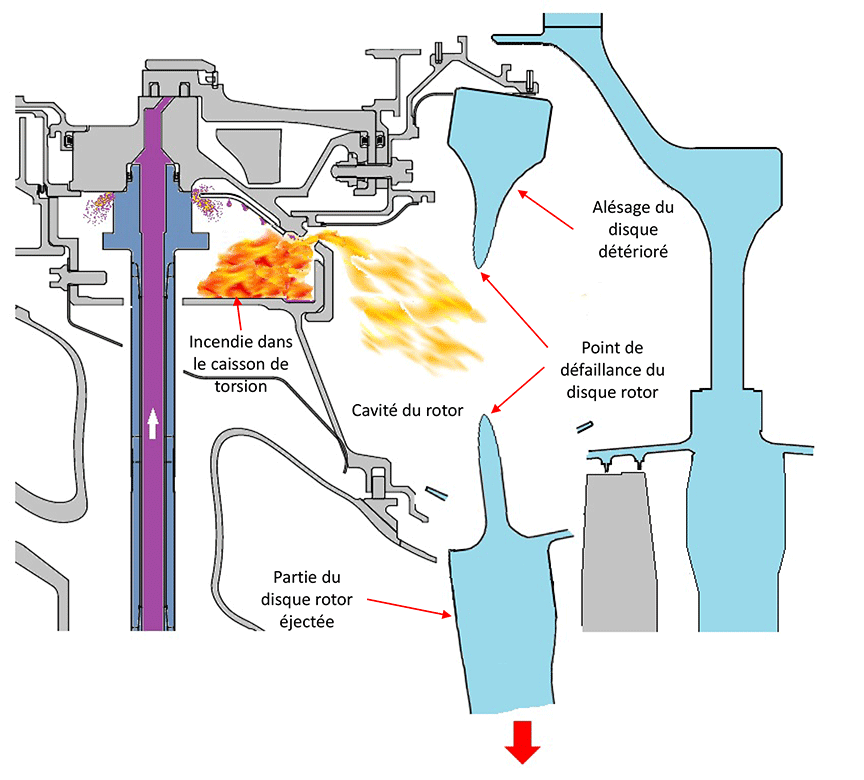

Alors que le moteur tournait au régime N1 de 74 %, de l'huile sous pression a commencé à fuir dans la cavité du caisson de torsion à partir de la surface de contact entre la bride du tube de lubrification du palier no 4 et l'ensemble CIT. À partir de ce point, l'huile s'est mêlée à l'air de refroidissement en circulation. L'air de refroidissement et l'huile ont traversé le caisson de torsion et, passant par les orifices de refroidissement à proximité, sont parvenus dans la cavité du rotor (figure 13).

Le tube de lubrification du palier no 4 monte de l'enveloppe extérieure du moteur (à une position d'environ 4 h en regardant vers l'avant), passe par un orifice aménagé dans l'enveloppe intérieure du CIT pour parvenir jusqu'au support de palier qui se trouve au cœur du moteur. Le diamètre de l'orifice est légèrement supérieur à celui du tube de lubrification. Par l'interstice dû à cette différence de diamètre, une certaine quantité d'air provenant du CIT pénètre dans le caisson de torsion. Par conséquent, cet air, qui est chaud en raison de sa proximité du passage des gaz de combustion, entre dans le caisson de torsion (figure 14).

La température de l'air dans le caisson de torsion se situait sous le point d'allumage spontané de l'huile pendant les 15 minutes et 8 secondes passées au régime N1 à 60 %. Lorsque le régime N1 a atteint 74 %, la température de l'air de refroidissement dans le caisson de torsion s'est accrue, ce qui est normal et prévu dans la conception, en raison de l'exposition à la chaleur accrue des gaz circulant vers le bas et autour des tiges du CIT (figure 14). Lorsque la température dans le caisson de torsion a dépassé son point d'allumage spontané, l'huile y a pris feu. L'incendie qui en a résulté, alimenté en continu, s'est propagé jusque dans la cavité du rotor, entraîné à travers les orifices les plus proches du support de palier par la circulation de l'air de refroidissement. L'incendie a ensuite atteint la face avant du disque rotor, surchauffant l'âme du disque jusqu'à ce que la force centrifuge cause une défaillance par surcharge en traction (figure 15).

1.6.9 Dossiers d'entretien

Bombardier tient des dossiers d'entretien complets pour la cellule, et Pratt & Whitney fait de même pour les moteurs. De plus, étant donné que le programme en était au stade d'expérimentation et de mise au point, d'abondantes données de télémétrie et images vidéo étaient enregistrées à chaque essai au sol et en vol des moteurs. L'examen des dossiers a révélé que toutes les activités d'entretien pertinentes y étaient consignées.

1.6.10 Élaboration des procédures

Dans un contexte de développement d'un nouvel aéronef, le motoriste supervise en général l'établissement et les révisions des procédures et instructions concernant le moteur. Le manuel d'installation et d'exploitation (MIE) du PW1500G, qui est applicable au modèle PW1524G, fixe les procédures et les limites d'exploitation du moteur à respecter en tout temps. Le contenu de ce document peut être étoffé par des restrictions ou instructions spéciales (RSI).

1.6.10.1 Approbation des restrictions ou instructions spéciales

Il incombe à Pratt & Whitney de produire les RSI concernant le groupe motopropulseur que Bombardier lui demande et qui se rapportent aux systèmes et au matériel de Pratt & Whitney. Il incombe également à Pratt & Whitney de définir les limites et inspections applicables aux éléments de ses systèmes. La plupart des limites et inspections se retrouvent ultimement dans des documents comme le Preliminary Operating Procedures Manual (manuel préliminaire des procédures opérationnelles) ou le Flight Test Vehicle Maintenance Manual (manuel d'entretien des aéronefs d'essai en vol) de Bombardier. Toutefois, lorsque ces limites et inspections sont des mesures à court terme et qu'il n'est pas prévu qu'elles deviennent obligatoires pour les opérations en service, elles sont traitées par des RSI, qui conviennent mieux à cet effet, et dont la mise à jour et le suivi sont plus faciles. Bien que les RSI moteur soient publiées par Bombardier et portent les logos Bombardier, les RSI d'origine et les modifications ultérieures sont élaborées, examinées et approuvées à la fois par Bombardier et Pratt & Whitney, avec l'accord du représentant du certificat de type de Pratt & Whitney Canada, s'il y a lieu, avant leur soumission à Bombardier pour approbation.

1.6.10.2 Procédure de refroidissement initiale

Le MIE du PW1500G de Pratt & Whitney stipule la procédure correcte d'arrêt du moteur. La première version du manuel, datant du 8 janvier 2013, stipulait qu'il fallait laisser tourner le moteur à un régime N2 inférieur à (environ) 70 % pendant un minimum de 10 minutes avant de l'éteindre. Selon le MIE, cette mesure était nécessaire pour assurer un refroidissement correct afin de réduire le risque de calaminageNote de bas de page 10 dans les compartiments des principaux paliers du réacteur et d'atténuer le risque de démarrage rotor arquéNote de bas de page 11. Cette exigence a été conservée dans les versions modifiées successives du manuel jusqu'à l'événement à l'étude.

1.6.10.3 Procédure de refroidissement révisée

À la demande de Bombardier, Pratt & Whitney a publié les RSI C-500-001-71-0011Note de bas de page 12 le 8 juillet 2013, fournissant à Bombardier les solutions suivantes pour remplacer les 10 minutes de refroidissement spécifiées dans le MIE :

[traduction]

- Faire tourner le moteur dans la plage entre régime minimal et ralenti de vol pendant 5 minutes, pourvu que l'écoulement d'air par l'entrée du moteur atteigne au minimum 5 nœuds jusqu'au redémarrage ou que l'EGT [température des gaz d'échappement] atteigne 90 °C, selon ce qui se produit en premier.

- Si la circulation d'air de refroidissement ne peut pas être assurée, effectuer l'une des deux opérations suivantes avant l'arrêt :

- Refroidir au régime de ralenti de vol pendant 10 minutes.

- Refroidir dans la plage entre régime minimal et ralenti de vol pendant 15 minutes.

- S'il faut éteindre le moteur avant 5 minutes au régime ralenti minimal ou s'il est impossible d'exécuter l'une ou l'autre des opérations 1 et 2, procéder comme suit :

- Si un redémarrage ultérieur est possible, relancer le moteur dans les 20 minutes, puis exécuter la procédure de refroidissement 2.a ou 2.b avant d'éteindre de nouveau le moteur, le cas échéant; sinon, laisser le moteur tourner et se stabiliser au ralenti minimal pendant 5 minutes avant de l'exploiter normalement.

- Si le redémarrage est impossible, mais que la ventilation l'est, ventiler le moteur dans les 20 minutes pendant 90 secondes, puis recommencer toutes les 20 minutes jusqu'à ce que l'EGT soit stabilisée sous 90 °C ou après 5 ventilations. Contrôler la stabilisation de l'EGT après que N2 = 0 depuis au moins 5 minutes.

- Si ni le redémarrage ni la ventilation ne sont possibles dans les 20 minutes, ne pas faire démarrer le moteur pendant les 8 heures suivantes ou jusqu'à ce que l'EGT indiquée dans le poste de pilotage soit stabilisée sous 90 °C.

À la suite de la publication des RSI F-500-001-71-0011, la documentation indique que le moteur en cause dans l'événement a été éteint selon la procédure du paragraphe 3.c des RSI à 4 occasions.

| Date | Écart par rapport à la période requise de 5 minutes au régime N2 inférieur à 75 % (refroidissement) avant l'arrêt |

|---|---|

| 9 septembre 2013 | 4 minutes de refroidissement avant l'arrêt |

| 16 septembre 2013 | 10 secondes d'accélération/décélération jusqu'au régime N2 à 78 %, 2 minutes avant l'arrêt |

| 16 janvier 2014 | 3 minutes de refroidissement avant l'arrêt |

| 17 mars 2014 | 4,5 minutes de refroidissement avant l'arrêt |

En avril 2014, après avoir consulté Bombardier, Pratt & Whitney a publié la révision A (rév. A), approuvée par Bombardier, des RSI F-500-001-71-0011.

Cette révision était semblable aux RSI d'origine, mais supprimait le critère d'écoulement d'air à 5 nœuds, autorisant de ce fait une période de refroidissement de 5 minutes en toutes circonstances.

Après la publication des RSI F-500-001-71-0011 rév. A, il y a eu 2 cas où le moteur en cause dans l'événement a été éteint selon la procédure du paragraphe 2.c des RSI (antérieurement 3.c dans la version d'origine).

Le 26 mai 2014, le moteur a fait l'objet d'un autre arrêt à chaud, tournant à un régime N2 égal à 78 % pendant 118 secondes, suivies d'environ 19 secondes de refroidissement avant l'arrêt. Le moteur a été redémarré environ 50 minutes plus tard. La température des gaz d'échappement (EGT) indiquée dans le poste de pilotage était alors de 99 °C.

| Date | Écart par rapport à la période requise de 5 minutes au régime N2 inférieur à 75 % (refroidissement) avant l'arrêt |

|---|---|

| 11 mai 2014 | 4 minutes de refroidissement avant l'arrêt |

| 21 mai 2014 | 2 minutes à N2 = 95 %, puis refroidissement au ralenti pendant 45 secondes avant l'arrêt |

| Date | Écart par rapport à la période requise de 5 minutes au régime N2 inférieur à 75 % (refroidissement) avant l'arrêt |

|---|---|

| 26 mai 2014 | 118 secondes à N2 = 78 %, 19 secondes de refroidissement et redémarrage 50 minutes plus tard à EGT = 99 °C |

Dans une note de service de mars 2014 adressée à Bombardier, Pratt & Whitney expliquait avoir procédé, au cours du développement, à des essais de démarrage rotor arqué sur un moteur d'essai pour estimer le temps minimal de refroidissement au ralenti des moteurs en service. Les résultats démontraient que 5 minutes de refroidissement au ralenti constituaient une durée optimale. Cette exigence devait être spécifiée dans une révision ultérieure du MIE. Les deux versions des RSI indiquaient ceci en page d'en-tête :

[traduction]

La procédure de refroidissement du moteur indiquée dans le manuel d'installation et d'exploitation (MIE) référencé spécifie un refroidissement au régime de ralenti de vol afin d'atténuer les risques de démarrage rotor arqué et de réduire au minimum le risque de calaminage dans les compartiments des principaux paliers du réacteur.

À part les références au rotor arqué et au calaminage, l'entreprise ne mentionnait aucun autre risque d'effets préjudiciables sur le moteur pouvant résulter de l'application de la procédure indiquée dans les RSI, à savoir, aux paragraphes 3.c (RSI d'origine) et 2.c (rév. A), et les RSI n'exigeaient pas expressément que Bombardier signale les arrêts à chaud, le cas échéant, à Pratt & Whitney.

1.6.11 Historique d'entretien du moteur en cause dans l'événement

Il est important de noter que, dans le contexte du développement d'un nouvel aéronef tel que le C Series, nombre de pièces ou d'éléments sont remplacés par des versions neuves, modifiées ou mises à niveau en cours de développement. Ces remplacements ont lieu parallèlement aux activités d'entretien régulier. Par conséquent, il est normal que les dossiers d'entretien rapportent des activités à la fois de développement et d'entretien proprement dit. Pratt & Whitney consignait ces renseignements sur l'entretien dans des dossiers sur les moteurs, tandis que Bombardier consignait ceux sur l'entretien de la cellule dans son système de dossiers.

L'examen des dossiers du moteur en cause dans l'événement a révélé les activités suivantes :

- Le 13 décembre 2012, le moteur à l'étude (numéro de série P735901) a été déclaré comme ayant été construit et produit sous l'appellation XPW1524G, avec la restriction qu'il ne devait pas être utilisé sur un aéronef certifié. Les dossiers établissaient également que Pratt & Whitney avait essayé le moteur conformément à ses spécifications de construction et l'avait jugé sûr et satisfaisant pour une installation dans les limites fixées par son livret technique.

- Le 31 janvier 2013, le moteur a été installé sous l'aile gauche du VEV1.

- Entre cette installation et l'événement à l'étude, le moteur a fait l'objet de plusieurs inspections et remplacements de pièces planifiés.

- Le moteur a fait l'objet d'un entretien régulier, qui a donné lieu à des remplacements des filtres à carburant et à des inspections de l'emplanture des pales de soufflante.

- Plusieurs inspections à l'endoscope ont été exécutées pour tenter de déceler l'origine d'une odeur d'huile et y remédier.

- On a procédé au remplacement de la pompe à huile principale le soir avant l'événement pour tenter de cerner la cause de la consommation excessive d'huile du moteur.

- Au cours des journées précédant l'incident moteur, Bombardier et Pratt & Whitney cherchaient conjointement à régler un problème de consommation d'huile croissante du moteur en cause dans l'événement.

1.6.12 Certification d'un produit aéronautique

La certification de tout produit aéronautique, comme un aéronef ou un moteur d'aéronef, témoigne de sa conformité à un ensemble de normes reconnues. En ce qui concerne les produits aéronautiques développés au Canada, comme l'aéronef C Series de Bombardier et le moteur PW1524G de Pratt & Whitney Canada, la norme reconnue est une norme de conception prescrite par TC.

La Direction des normes de TC établit et réglemente les normes applicables aux produits aéronautiques conçus et exploités au Canada. La Direction de la certification nationale des aéronefs de TC guide le secteur en matière de certification des produits aéronautiques et octroie des approbations de conception. Le processus d'approbation d'un produit aéronautique au Canada est régi par la partie V, sous-partie 21 du Règlement de l'aviation canadien (RAC)Note de bas de page 13. L'organisme qui souhaite obtenir une approbation de conception pour un nouveau produit aéronautique soumet une demande de certificat de type à TC. Ce document, délivré par le ministre des Transports, atteste la conformité de la définition de type d'un produit aéronautique aux normes applicables. Le processus de certification de type d'un produit aéronautique comporte essentiellement 4 phases :

- Établissement de la base de certification du produit aéronautique : La base de certification comprend les normes de navigabilité et les normes d'émissions applicables du Manuel de navigabilitéNote de bas de page 14, toutes les conditions spéciales, constatations de sécurité équivalentes et exemptions, ainsi que le choix de se conformer à des normes ultérieures. Cette base de certification est immuable, même si la norme de conception est modifiée après que la base de certification a été convenue.

- Accord entre TC et le demandeur sur un plan de certification : La demande est en général limitée à une période précise, pendant laquelle l'organisme de conception doit établir que le produit aéronautique proposé est conforme à la base de certification convenue. Si le processus de demande excède le délai imparti, la période peut être prolongée, mais il est possible que la base de certification soit révisée pour intégrer des normes ultérieures.

- Démonstration de la conformité à la norme par la réalisation complète du plan de conformité général, qui comprend de nombreux essais et analyses.

- Une fois le plan de certification réalisé avec succès, élaboration et soumission de divers documents sur les résultats du plan de certification ainsi que sur le maintien de la navigabilité : TC délivre alors un certificat de type. La fiche de données du certificat de type et les documents de référence connexes décrivent la définition de type et comprennent les manuels approuvés et toute limite relative à l'exploitation ou l'entretien.

1.6.13 Certification d'aéronef

1.6.13.1 Norme de certification de la cellule

Le C Series CS100 (modèle BD500-1A10) de Bombardier est conçu conformément aux exigences applicables stipulées par TC au chapitre 525 du Manuel de navigabilité (MN 525)Note de bas de page 15, qui détaille les exigences de navigabilité à l'égard des aéronefs de catégorie transport contenues dans la base de certification. Les exigences du MN 525 sont principalement fondées sur celles de la partie 25, titre 14 du Code of Federal Regulations (FAR 25)Note de bas de page 16 de la Federal Aviation Administration (FAA) des États-Unis, augmentées de conditions techniques propres au Canada.

La norme de certification de la cellule portant sur les effets de défaillances non confinées de rotor-moteur sur l'aéronef se trouve au sous-alinéa MN 525.903(d)(1), qui stipule, pour les installations de turbomachines : « Lors de la conception, des précautions doivent être prises pour réduire au minimum les dangers courus par l'avion dans le cas de rupture du rotor-moteur ou d'incendie prenant naissance à l'intérieur du moteur, lequel brûle en traversant le carter moteur. »

Ces exigences sont définies de manière plus approfondie dans la circulaire d'information 20-128ANote de bas de page 17 de la FAA. Ce document a évolué à la lumière des leçons tirées d'enquêtes sur plusieurs accidents causés par une défaillance non confinée de rotor-moteur et dont les dommages en résultant ont été analysés par les autorités de navigabilité pertinentes.

Au moment de l'événement, le C Series de Bombardier était toujours en voie de certification et TC n'avait pas encore délivré son certificat de typeNote de bas de page 18.

1.6.14 Certification du moteur

En septembre 2009, Pratt & Whitney Canada a demandé une certification de type pour la famille de moteurs PW1500G. Une fois démontrée la conformité aux exigences du chapitre 533 du MN (révision 533-12)Note de bas de page 19, qui prescrit les normes de navigabilité applicables aux moteurs d'aéronefs, TC a délivré le certificat de type (numéro E-38) le 20 février 2013.

1.7 Renseignements météorologiques

Au moment de l'événement, aucun phénomène météorologique significatif n'a été constaté à CYMX, et les équipes au sol ont rapporté des conditions météorologiques correspondant aux données enregistrées (tableau 5). Les conditions météorologiques ne sont pas retenues comme facteur ayant contribué à l'événement à l'étude.

| Temp. | Point de rosée | Humidité | Pression | Visibilité | Direction du vent | Vitesse du vent | Précipitations | Conditions |

|---|---|---|---|---|---|---|---|---|

| 18,0 °C | 8,0 °C | 52 % | 1019,4 hPa | 72,4 km | 250 | Calme | Aucune | Nuageux |

1.8 Aides à la navigation

Sans objet.

1.9 Communications

Le VEV1 était équipé d'un intercom constitué de 2 panneaux de sélection-écoute pour l'équipage de conduite, 1 panneau d'intercom de service pour communiquer avec un technicien se tenant à l'extérieur de l'aéronef et 4 panneaux de sélection-écoute pour les ingénieurs d'essais en vol, situés dans la cabine. Ce système d'intercommunication était conçu pour fonctionner sans interruption dans des conditions normales et en situation d'urgence. Il est ressorti de l'enquête qu'aucun problème de communication n'a été constaté dans l'événement à l'étude.

1.10 Renseignements sur l'aérodrome

CYMX se trouve à 39 km au nord-ouest de Montréal (Québec). Il est pourvu de 2 pistes de 12 000 pieds de long et d'une tour assurant des services consultatifs d'aéroport. C'est également le site d'installations de construction importantes, dont 2 sont exploitées par Bombardier et Pratt & Whitney Canada, qui y exécutent l'assemblage final, respectivement, de l'aéronef C Series et de la famille de moteurs PW1500G. L'aéroport comprend un service SLIA entièrement doté en personnel et en équipement. Le poste SLIA est situé à environ 2400 mètres du lieu de l'événement.

1.11 Enregistreurs de bord

Le 3 juin 2014, le laboratoire du BST a reçu l'enregistreur de données de vol (FDR) et l'enregistreur de conversations de poste de pilotage (CVR) de l'aéronef en cause pour en extraire les données.

1.11.1 Enregistreur de données de vol

Le FDR était un enregistreur à semi-conducteurs modèle FA5000 fabriqué par L3 Communications et n'était pas endommagé. Comme l'aéronef en cause était un avion de présérie, les données enregistrées par le FDR n'étaient ni complètes ni fiables.

1.11.2 Enregistreur de conversations de poste de pilotage

Le CVR était également un enregistreur à semi-conducteurs modèle FA5000 fabriqué par L3 Communications. Il était doté d'un bloc d'alimentation autonome, assurant 10 minutes d'enregistrement supplémentaires en cas de rupture d'alimentation électrique. On a récupéré 4 pistes sonores sous forme de fichier audio codé au format WAV : des canaux du CdB et du premier officier, du canal du microphone du poste de pilotage et d'un canal supplémentaire. Tous les enregistrements duraient exactement 2 heures.

Pour les essais des moteurs, la balise de l'aéronef n'était pas activée. C'est un des paramètres requis par la logique d'enregistrement du CVR, de sorte que l'événement ne figurait pas dans les fichiers audio récupérés.

1.11.3 Autres enregistreur

L'aéronef en cause était équipé de plusieurs caméras embarquées enregistrant les données des instruments du poste de pilotage ainsi que des vues sur l'extérieur, sous plusieurs angles. Tous les enregistrements vidéo étaient horodatés et synchronisés. En outre, l'aéronef émettait en direct une multitude de données à une salle de télémesure située dans un bâtiment voisin, où les données étaient enregistrées et surveillées en temps réel par des ingénieurs. Les données enregistrées par télémesure et les enregistrements vidéo ont été déterminants pour la conduite de l'enquête sur cet événement.

1.12 Renseignements sur l'épave et sur l'impact

1.12.1 Dommages au fuseau moteur gauche

Le capot extérieur de l'inverseur de poussée du moteur gauche a été lourdement endommagé par des débris ayant pénétré le carénage du bloc-réacteur en composite à base de fibres de carbone et le bord arrière du manchon coulissant vers la position 10 h (référence fuselage [FS]Note de bas de page 20 770). De plus, la zone endommagée présentait des traces de suie.

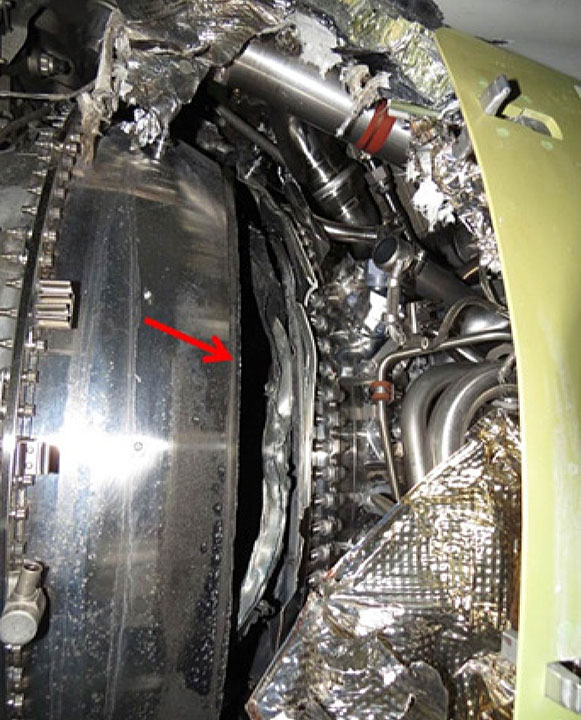

Le capot intérieur de l'inverseur de poussée a également été endommagé par l'expulsion des débris suivant une courbe entre 1 h et 5 h (à FS 770), brisant presque toute l'extrémité arrière du carénage du bloc-réacteur et du manchon coulissant (photo 2).

1.12.2 Dommages au bâti-moteur gauche

L'ensemble soudé côté extérieur du mât réacteur a subi une perforation de 4 × 2 pouces et des impacts de débris secondaires à proximité immédiate.

1.12.3 Dommages structurels à l'aile gauche

L'impact de débris a considérablement endommagé la structure de l'aile gauche lorsqu'un segment du disque rotor du 1er étage de la TBP de 28 pouces de long a pénétré le réservoir de carburant central de l'aile (photo 3).

L'impact a provoqué une entaille de 33 pouces de long (dans le sens de l'envergure) sur 3 pouces de large dans le panneau de revêtement de l'intrados en composite de carbone, du côté intérieur du moteur. L'entaille s'étendait de la nervure d'aile no 6 jusqu'à la nervure no 5, juste derrière le longeron avant de l'aile. La zone totale de délamination mesurait 16 × 37 pouces. L'impact de débris a également sectionné la lisse inférieure (no 10), les nervures nos 5 et 6, la semelle de longeron inférieure, une conduite de mise à l'air libre du réservoir carburant et une soupape à flotteur.

Par la suite, le segment du disque de la turbine est sorti partiellement par le panneau de l'extrados où il est resté coincé. Le trou en résultant était d'environ 13 × 7 pouces, et la zone totale de délamination, de 21 × 10 pouces. Le trou était entouré de traces de brûlure, bien que le carburant du réservoir ne se soit pas enflammé (photo 4).

1.12.4 Dommages au fuseau moteur droit

Un morceau de débris a perforé le manchon coulissant du capot intérieur de l'inverseur de poussée du moteur droit, créant un trou de 13,2 × 10 pouces à la position 2 h. À cet endroit, il manquait une contrefiche de volet inverseur qui s'était rompue, et un morceau de débris avait perforé le carénage du capot intérieur, sans toutefois endommager le bloc-réacteur (photo 5).

1.12.5 Dommages au moteur gauche

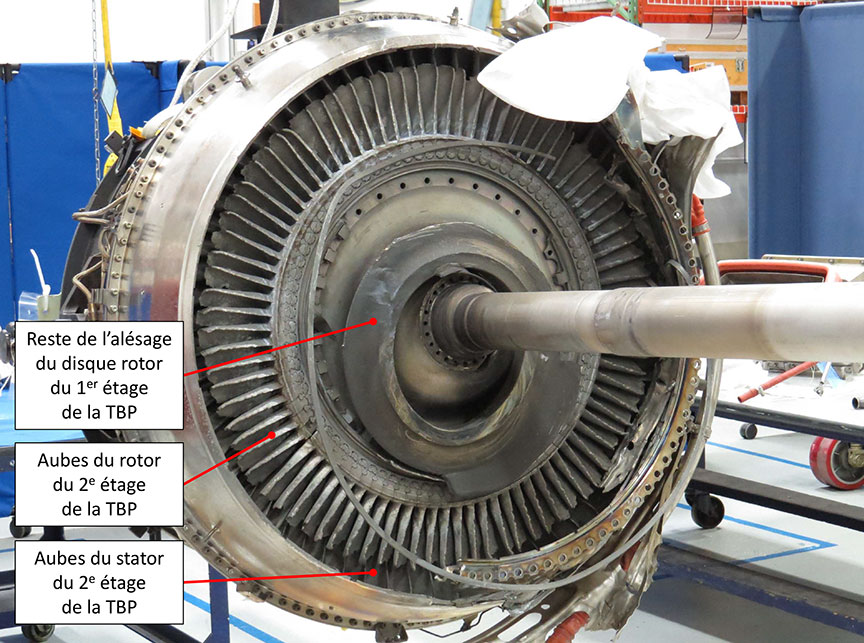

Les principaux dommages se situaient dans la zone du 1er étage de la TBP. L'examen visuel initial du moteur encore fixé à l'aile a révélé que le carter de la TBP était rompu sur environ 95 % de sa circonférence (photo 6). La seule partie intacte se trouvait environ à la position 8 h.

Le disque du 1er étage de la TBP manquait, à l'exception d'un reste de l'alésage, sous forme d'anneau ovalisé, reposant sur l'arbre central. Le capot bloc-réacteur intérieur présentait d'importants signes caractéristiques d'incendie : suie, déformation et fusion de matériaux composites.

Le palier de poussée du côté gauche a été sectionné à l'horizontale de la TBP; certaines conduites d'air et d'huile moteur ainsi que certains fils électriques et boucles de détection d'incendie ont été endommagés ou sectionnés à proximité de la brèche du carter de la TBP (photo 7).

Le lendemain de l'événement, le moteur a été dégagé de l'aile et transporté aux installations de Pratt & Whitney à Middletown (Connecticut [États-Unis]), pour y être démonté sous la supervision du BST.

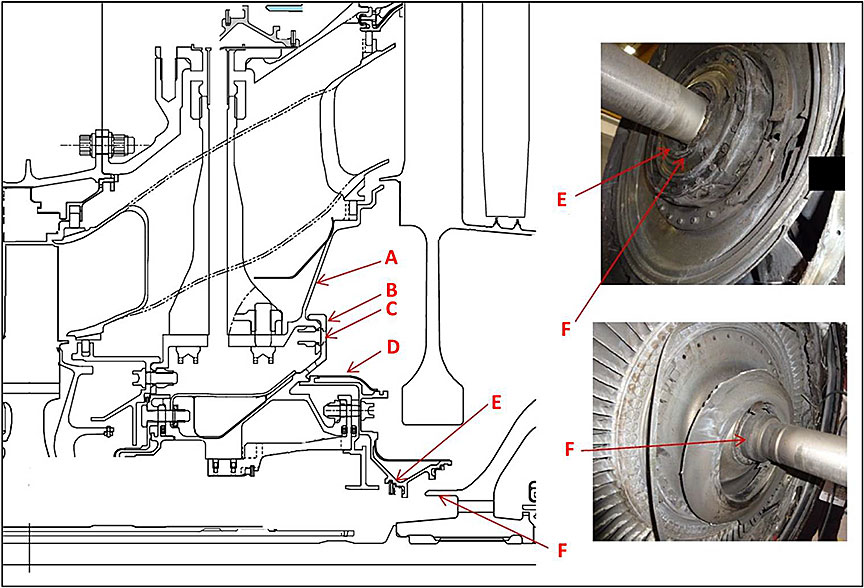

Le démontage, effectué progressivement, a révélé d'autres dommages. Le retrait initial de la TBP du CIT, qui abrite le compartiment du palier no 4, a exposé des dommages thermiques importants sur la face arrière du CIT, concentrés en position 4 h. La figure 16 montre l'emplacement des dommages observés suivants :

- brèche dans la paroi du CIT (figure 16, A);

- dommages thermiques à la bride du corps de palier no 4 (B);

- boulon manquant à la bride du corps de palier no 4 (écrou d'ancrage avec tige de boulon trouvée dans le CIT) et dommages thermiques à quelques têtes de boulon à proximité (C);

- dommages thermiques sur le diamètre extérieur de la cavité tampon du compartiment du palier no 4 (D);

- joints à brosse toroïdale intérieurs endommagés ou extérieurs manquants autour de l'arbre principal (E);

- méplat de logement de joint à brosse toroïdale extérieur et d'arbre manquant (F).

L'alésage est la seule partie du rotor du 1er étage de la TBP qui a été trouvée dans le moteur, pendant lâchement à l'arbre de la TBP. Les aubes du 1er étage, qui font partie intégrante du CIT, étaient en place et intactes. Pour ce qui est du 2e étage, il ne restait aucune des aubes du stator; les aubes du rotor, bien que toutes présentes et à leur emplacement d'origine, étaient lourdement endommagées (raccourcies et entaillées). Les aubes du stator du 3e étage étaient également endommagées, présentant principalement des entailles (photo 8).

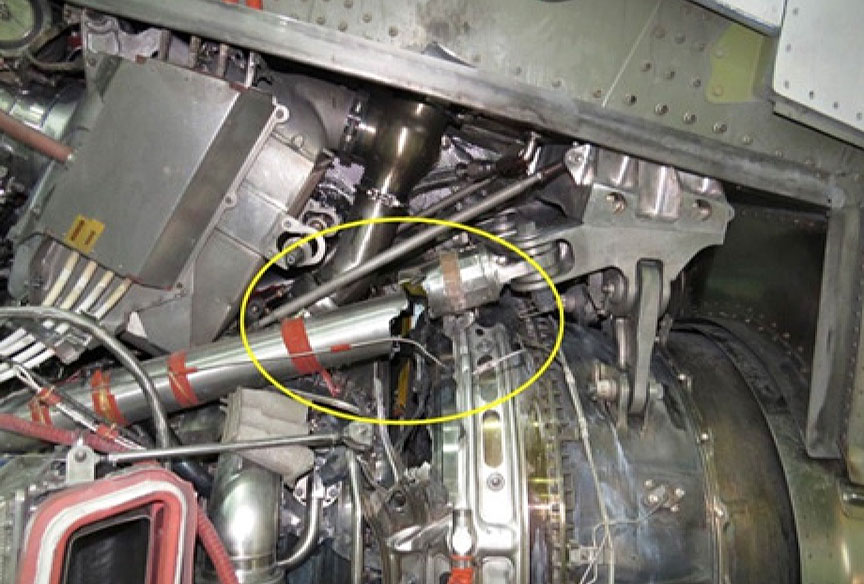

Le démontage du caisson de torsion du palier no 4 a révélé de la suie concentrée autour du bossage du tube de lubrification du palier no 4 et une brèche dans le protecteur thermique du tube (figure 17).

On a procédé à un contrôle sous vide pour évaluer l'intégrité du compartiment du palier no 4. Le contrôle a été négatif, principalement en raison de la compression restreinte du joint carbone arrière et de la présence de menus éclats de l'anneau de carbone sur sa surface de contact principale. Le joint secondaire de son segment de piston était endommagé et, après retrait, on a constaté qu'une des goupilles de retenue du joint était tordue.

Un contrôle d'intégrité de l'ensemble joint carbone avant s'est toutefois avéré positif. Aucune fuite excédant les tolérances de fabrication n'a été constatée au niveau des joints statiques du compartiment. Certaines pièces à l'intérieur du compartiment du palier no 4 étaient vernies et tachées. Un examen plus approfondi a révélé des zones d'importants dommages thermiques localisés à la bride avant du CIT et des dommages au niveau du joint d'étanchéité en W situé en position 4 h en regardant vers l'avant.

1.13 Renseignements médicaux et pathologiques

Sans objet.

1.14 Incendie

1.14.1 Intervention

Lorsque la rupture du disque rotor de la turbine est survenue, un incendie s'est déclaré dans le fuseau moteur gauche.

Deux membres de l'équipe au sol de Bombardier étaient en attente dans une fourgonnette stationnée à environ 50 pieds à l'avant et à la gauche de l'aéronef, en dehors de sa trajectoire au sol. Des séquences vidéo enregistrées par les caméras embarquées de l'aéronef montrent que les membres de l'équipe au sol, s'apercevant de l'explosion, sont immédiatement sortis du véhicule. Ils ont alors couru sur une centaine de mètres, en contournant l'avant de l'aéronef, vers une remorque à essieux tandem et plancher surbaissé, stationnée à environ 10 mètres derrière l'aéronef, sur sa droite. Ils ont atteint la remorque 32 secondes après l'explosion. La remorque contenait du matériel et des outils d'entretien divers ainsi que 2 extincteurs sur roues.

Cinquante-huit secondes après l'explosion, les 2 membres de l'équipe au sol ont chacun descendu un grand chariot extincteur de la remorque, en le faisant rouler par la rampe. L'un d'eux a tenté de traverser sous le souffle du moteur droit, mais a choisi d'attendre quelques secondes que ce dernier décélère encore. L'autre a alors laissé son chariot à côté de la remorque et a rejoint son collègue pour pousser le premier chariot (extincteur contenant du dioxyde de carbone [CO2]) en contournant l'arrière de l'aéronef. Ils ont positionné l'extincteur sous le stabilisateur horizontal gauche et ont déroulé le tuyau d'incendie. Debouts près du chariot, ils ont lancé vers le moteur un premier jet d'agent CO2, qui était toutefois trop court pour atteindre le feu. L'équipe a réalisé qu'elle devait se rapprocher beaucoup plus de l'incendie. Le membre de l'équipe qui tenait le diffuseur s'est avancé, tandis que son collègue donnait plus de longueur de tuyau et rapprochait le chariot de l'aéronef. Maintenant à bonne portée, positionnés juste derrière le train d'atterrissage principal gauche, ils ont réussi à projeter un jet d'agent extincteur CO2 sur le feu, 2 minutes et 28 secondes après l'explosion.

Ayant épuisé le contenu du premier chariot après 1 minute de vaporisation (en 3 jets), ils sont retournés en courant à la remorque pour prendre le deuxième chariot (contenant de la poudre extinctrice), puis l'ont positionné à proximité du premier. Ils ont immédiatement commencé à asperger le feu à partir d'un endroit légèrement derrière le précédent. Ils ont dû reculer d'environ 3 mètres, étant donné que le jet de poudre extinctrice était beaucoup plus fort que celui du chariot de CO2. Ensuite, ils ont diffusé la poudre extinctrice sur le feu pendant 29 secondes avant de laisser sur place les 2 chariots vides alors que le service SLIA arrivait sur les lieux. À ce moment-là, les 2 membres de l'équipe Bombardier avaient effectivement réussi à éteindre les flammes.

Un fragment de grande taille du disque de turbine en flammes avait également pénétré le revêtement de l'intrados en composite de carbone de l'aile gauche. Il avait traversé l'espace libre du réservoir de carburant central partiellement rempli, et perforé le revêtement de l'extrados où il était resté coincé. Les flammes de ce fragment de disque se sont étouffées d'elles-mêmes en quelques minutes, sans autres conséquences.

Le poste d'incendie du service SLIA est situé à environ 2,5 km du lieu de l'événement. Il a reçu l'appel de la station d'information de vol de Mirabel environ 1 minute et 20 secondes après l'événement, et a immédiatement dépêché une équipe de pompiers sur les lieux. Ils y sont arrivés 3 minutes et 35 secondes après l'appel.

1.14.2 Extincteur

Pendant l'événement, l'équipe Bombardier a utilisé 2 types différents d'extincteurs sur roues que Bombardier avait achetés neufs en 2001 et inspectés en 2012. Le premier chariot était un extincteur à CO2, qui convient parfaitement aux incendies touchant des appareils électriques. Il permet également d'éteindre des incendies en présence de liquides de classe B (paraffine, essence, huile, etc.), mais n'assure pas de sécurité post-incendie (le feu pouvant reprendre).

Le deuxième était un extincteur de classe A-B-C permettant de combattre les classes d'incendie suivantes : matières combustibles ordinaires (A), liquides ou gaz inflammables (B) et équipements électriques (C). Dans le cas présent, la poudre extinctrice était du phosphate de monoammonium.

Les 2 chariots extincteurs appartenaient à Bombardier. Tous deux étaient entretenus et inspectés conformément aux procédures de l'entreprise et ont fonctionné comme prévu pendant l'événement.

1.15 Questions relatives à la survie des occupants

Pendant les essais au sol des moteurs en cause dans l'événement, la glissière d'évacuation d'urgence de la porte passagers arrière gauche était armée, alors que les 3 autres ne l'étaient pas, comme l'indiquaient les écrans du poste de pilotage. Immédiatement après l'événement, le copilote a armé la glissière d'évacuation d'urgence de la porte passagers droite, qui s'est correctement déployée dès l'ouverture de la porte. Les séquences vidéo et audio enregistrées à bord montrent que tous les occupants avaient évacué l'aéronef en toute sécurité environ 1 minute et 52 secondes après l'événement.

1.16 Essais et recherches

1.16.1 Examen et analyse techniques des matériaux et des processus

Le Service d'ingénierie des matériaux et procédés (IMP) de Pratt & Whitney a soutenu l'enquête du BST en procédant à plusieurs essais de matériaux et à la caractérisation du matériel récupéré. Six principaux éléments ou échantillons recueillis sur place ont été identifiés et examinés, notamment des parties rompues de la TBP1, l'alésage de la TBP1, les rotors des TBP2 et TBP3, le méplat du joint à brosse toroïdale de la TBP2, divers débris pour analyse chimique, et le joint d'étanchéité en C en Teflon du tube de lubrification.

L'analyse des éléments et matériaux a mené aux conclusions suivantes :

- Le rotor de la TBP1 a été exposé à une température surélevée dans le moteur. L'effet thermique a entraîné une surcharge en traction du rotor. Le rotor flanché dans la partie âme, ce qui a causé la rupture de sections de l'âme et de la couronne et libéré l'alésage à l'intérieur du moteur.

- Le méplat du joint à brosse toroïdale avant de la TBP2 s'est fracturé lorsque l'alésage détaché de la TBP1 l'a heurté.

- L'analyse des débris et des matériaux carbonisés échantillonnés devant le rotor de la TBP1 indique que de l'huile était présente dans la cavité.

- Les joints en C en Teflon utilisés pour étanchéifier les tubes de lubrification dans le compartiment du palier du CIT ont été examinés et on a constaté des modifications thermophysiques dues à une exposition à des températures surélevées : (1) un incrément du coefficient de dilatation thermique (CDT) pour ce matériau à des températures relativement basses (à ce qu'on pense être la température de transition vitreuse)Note de bas de page 21; et (2) l'observation d'une réaction de cristallisation (température de fusion) à ˜604–617 °FNote de bas de page 22.

En fonction de cette analyse, l'enchaînement d'événements suivant a été reconstitué.

Pratt & Whitney estime qu'il faudrait environ 3 minutes pour que le disque rotor en question chauffe jusqu'au point de défaillance si soumis à une flamme pauvre de 1900 °F; il faudrait 145 secondes pour atteindre 1500 °F et 180 secondes pour atteindre 1600 °F. Cette estimation a été obtenue au moyen d'un modèle de prédiction intégrant les paramètres suivants : volume, surface, chaleur massique, densité et transfert de chaleur par convection.

Une fois chauffé jusqu'au point de défaillance, le rotor de la TBP1, tournant à grande vitesse, s'est rompu sous la contrainte au niveau de l'âme intérieure.

Trois segments principaux ont été récupérés. Le premier segment, comprenant 47 des 75 emplantures de pales, a été projeté vers le haut à partir du moteur, à un angle d'environ 45°, et a pénétré l'intrados entre le fuseau moteur et le fuselage. Traversant ensuite le réservoir de carburant, il s'est encastré dans l'extrados (photo 9). La trajectoire exacte du deuxième plus grand segment de disque rotor récupéré n'a pas pu être reconstituée. Ce segment comptait 14 emplantures de pales. L'alésage du disque (troisième segment principal), resté accroché à l'arbre du rotor, s'était ovalisé en raison de l'amollissement dû à l'exposition à une température élevée. Plusieurs autres segments plus petits ont été retrouvés, mais d'autres n'ont pas pu être récupérés.

1.16.2 Analyse du matériau du disque

Le service IMP a examiné le fragment du rotor de la TBP1 comprenant 14 emplantures de pales qui a été rompu du moteur en cause. Cette pièce présentait un étranglement prononcéNote de bas de page 23 à l'endroit de la fracture dans l'âme du rotor. Une partie du rotor a été sectionnée et soumise à une analyse de dureté multipoint. L'épaisseur décroissante à l'extrémité de l'âme (à gauche) illustre clairement le phénomène d'étranglement souvent associé à une surcharge en traction (photo 10).

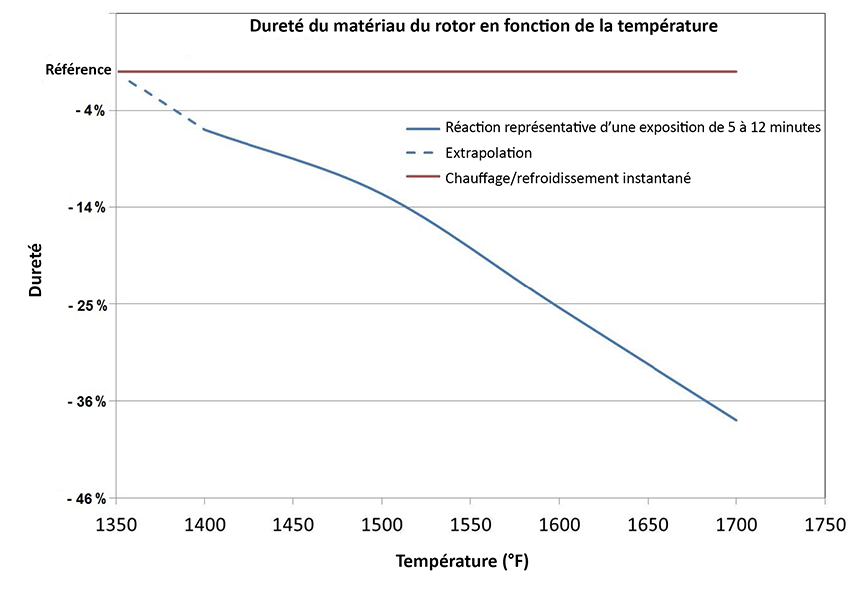

L'analyse a révélé que les mesures de la dureté du rotor en cause étaient inférieures à celles indiquées dans les spécifications de fabrication. Cette dureté moins grande que prévu signale que la partie rotor rompue du moteur en cause avait été exposée à une température surélevée qui avait amolli le matériau du rotor. Des essais ont démontré que, lorsque le matériau est exposé à une température surélevée, sa dureté s'amoindrit. Il convient également de noter que ce processus prend un certain temps, ainsi l'exposition de petits spécimens de laboratoire à diverses températures pour de courtes périodes n'a entraîné aucune réduction de dureté notable. En revanche, les échantillons exposés à des températures surélevées pendant 5 à 12 minutes ont enregistré une réduction de dureté appréciable, ce que montre bien la courbe à chute rapide du matériau traité thermiquement soumis à un essai de chauffage/refroidissement (figure 18).

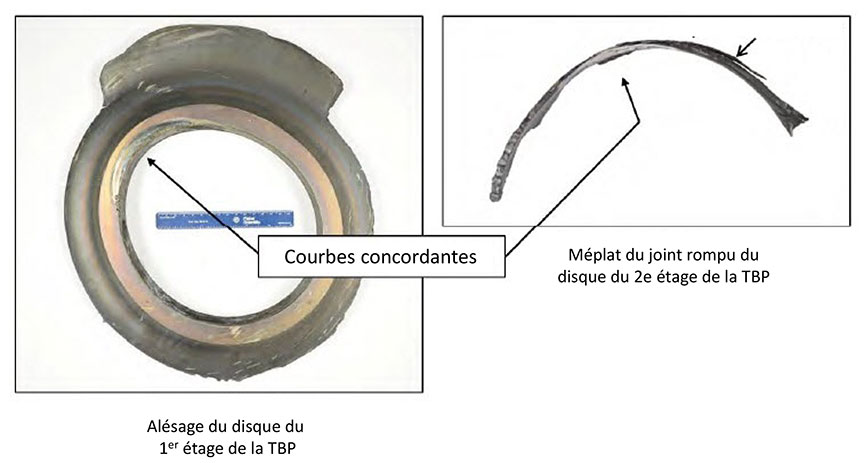

L'alésage du rotor de la TBP1, qui est resté à l'intérieur du moteur, pendant lâchement à l'arbre du rotor, a été ensuite récupéré pour analyse dans le cadre du démontage du moteur et de l'enquête. Après avoir été photographié pour le dossier, il a été sectionné pour une évaluation de la dureté. Une section transversale de la partie du rotor de la TBP1 prise au point de la circonférence qui présentait l'étranglement d'âme le plus prononcé a indiqué le point initial de défaillance du rotor et étayé la conclusion que le rotor avait été exposé à des températures surélevées.

Outre celui de la TBP1, les rotors des TBP2 et TBP3 ont été démontés et analysés. Des sections ont été prélevées sur chacun de ces rotors et, de nouveau, des essais de dureté ont été exécutés pour évaluer la possibilité qu'ils aient été exposés à une température surélevée. Les mesures de la dureté de ces rotors n'ont pas indiqué une exposition perceptible à des températures surélevées.

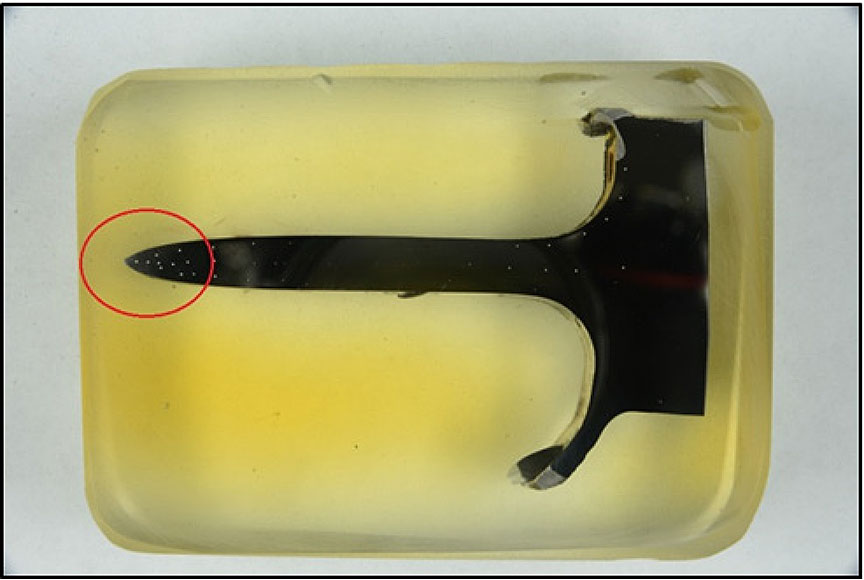

On a trouvé une partie du méplat du joint à brosse toroïdale intégré à la TBP2 pendant le démontage du moteur en cause. Ce segment a été examiné en détail pour repérer l'origine possible de la défaillance. En comparant le segment de méplat du joint à l'alésage du rotor de la TBP1 qui s'est rompu, il a été constaté que le méplat a été heurté par l'alésage, ce qui a causé sa défaillance. Le rayon de l'alésage de la TBP1 et du méplat du joint à brosse toroïdale de la TBP2 ainsi que l'état des 2 éléments étayaient cette hypothèse. La photo 11 montre l'alésage de la TBP1 et une partie du méplat du joint à brosse toroïdale fracturé de la TBP2. La géométrie des éléments et l'état localisé indiquent que l'alésage rompu de la TBP1 a heurté et cassé le méplat du joint à brosse toroïdale intégré à la TBP2.

1.16.3 Analyse de divers débris

Le service IMP a également analysé divers types de débris pour cerner l'origine des débris recueillis d'éléments moteur et de l'intérieur du moteur en cause à proximité de la TBP1 et du CIT adjacent pendant le démontage. Les résultats de ces diverses enquêtes ont indiqué que certains débris étaient métalliques et portaient des traces d'éléments associés au matériau du disque rotor. Il a été conclu que ces débris pouvaient avoir été produits par frottement immédiatement après la défaillance du rotor et qu'ils n'étaient pas associés au déclenchement de l'événement.

D'autres types de débris, comme des prélèvements par raclage et épongeage effectués sur divers éléments situés à proximité de la TBP1 et du CIT, ont été soumis à des analyses chimiques. Les résultats ont signalé la présence d'huile du type de celle utilisée dans le système de lubrification des paliers moteur. Les résidus solides montraient des traces d'oxydation métallique et de phosphore, ce qui est un signe de la présence d'huile carbonisée sur des éléments métalliques.

1.16.4 Caractérisation et analyse du joint d'étanchéité en C en Teflon

Pratt & Whitney a également contribué à l'enquête sur les joints en C en Teflon utilisés pour assurer l'étanchéité des tubes de lubrification dans le CIT. Le joint en C en Teflon est produit par un fournisseur externe; il est composé d'un matériau exclusif à base de Teflon et est doté d'un ressort métallique.

Le Service des systèmes mécaniques de Pratt & Whitney a d'abord utilisé le joint en cause dans l'événement pour reproduire le dispositif tube et système d'étanchéité se trouvant à l'intérieur du moteur PW1500G et le passer au banc d'essai. Il a ensuite remis le joint au service IMP en vue d'un contrôle de ses propriétés dimensionnelles et thermophysiques. Les dimensions du joint en cause et celles d'un joint neuf inutilisé ont été examinées. Diverses dimensions du joint en cause ont été mesurées en recourant à la photographie optique et à l'analyse d'images du joint neuf. Le joint neuf était conforme aux spécifications du fournisseur, mais le joint en cause dans l'événement révélait certaines différences. Ces différences indiquaient que le joint avait acquis une déformation permanente due à une augmentation de sa dimension axiale et une réduction de son diamètre. L'ajustement relâché du joint dans le logement a entraîné la fuite observée.

Les propriétés thermophysiques de bagues d'étanchéité neuves livrées par le fournisseur ont été mesurées. Un échantillon de joint en C en Teflon neuf a été soumis à une analyse par spectroscopie infrarouge à transformée de Fourier (spectroscopie IRTF). Cet échantillon correspondait directement au matériau spécifié, sans détection de matériaux supplémentaires.

L'analyse par spectroscopie IRTF de la bague d'étanchéité en cause dans l'événement, comparée avec celle du joint neuf, a révélé une correspondance directe entre les 2 joints. Le joint en cause était donc conforme aux spécifications.

Des échantillons prélevés sur le joint neuf et sur le joint en cause dans l'événement ont été soumis à une analyse thermomécanique. Selon le coefficient de dilatation thermique (CDT) mesuré par cette méthode, une réaction à basse température se produit dans ce matériau. La température à laquelle elle se produit, dont on suppose qu'elle est la température de transition vitreuse, était semblable entre les 2 échantillons, mais le joint en cause dans l'événement présentait un incrément de dilatation thermique notablement plus prononcé pendant le chauffage attribuable à cette réaction à basse température.

Une analyse calorimétrique différentielle (ACD) du matériau de joint neuf a montré une réaction à une température plus élevée, présumée être une réaction de cristallisation. Un seul cycle chauffage/refroidissement a été exécuté. D'après l'ACD, la température de cristallisation de ce matériau (608 °F) correspondait aux températures à prévoir en cas d'arrêt à chaud.

Des échantillons de joints neufs ont été soumis à des études de vieillissement à des températures croissantes pour évaluer l'effet de l'exposition à des températures surélevées sur la stabilité dimensionnelle et physique du matériau. On a utilisé des joints neufs montés sur des tubes de lubrification installés dans des logements de production. On a ensuite chauffé l'ensemble logement, tube et joint à 515 °F dans un four pendant 1 heure. Le laboratoire du Service des systèmes mécaniques de Pratt & Whitney a ensuite testé le joint vieilli pour évaluer son étanchéité. On a exécuté un deuxième essai de vieillissement similaire avec des joints en C en Teflon neufs à 600 °F et 650 °F, soit des températures correspondant à celles à prévoir en cas d'arrêt à chaud. Après les essais d'étanchéité à l'huile effectués par le Service des systèmes mécaniques, les bagues d'étanchéité vieillies ont été renvoyées au service IMP, qui en a mesuré les dimensions. Il est apparu que le processus de vieillissement modifiait manifestement les dimensions et la forme des bagues d'étanchéité. Il a été démontré que plus la température de vieillissement s'élevait, plus la déformation était permanente et inélastique. Après les essais de vieillissement et de pression, la gorge où loge le ressort des joints présentait une déformation et un resserrement accrus. Le processus de vieillissement a montré un effet manifeste sur la forme des parois latérales du joint, et un vieillissement prolongé a provoqué un resserrement des parois latérales autour du ressort.

La caractérisation du matériau des joints a permis de déterminer que la température maximale d'utilisation soutenue est de 500 °F, en se fondant sur l'analyse des températures de changement de phase, du pourcentage de cristallinité, de la conductivité thermique et de la stabilité dimensionnelle. Le matériau des joints présente des changements quantifiables à partir de 550 °F. Le matériau vieilli à 515 °F n'a pas montré de modification du taux de cristallinité, et l'essai d'étanchéité a été positif.

On a également réalisé des essais en laboratoire pour établir si le système de lubrification pouvait fuir, tel qu'installé entre le CIT et le compartiment du palier no 4 dans le moteur. On a soumis le joint du tube du moteur en cause dans l'événement à des pressions, températures et déplacements représentatifs pour tenter de reproduire une fuite. On a effectué 4 essais à température ambiante, se soldant seulement par une humidification négligeable du joint, ainsi que 4 essais à températures surélevées, où des niveaux de fuite plus élevés ont été observés. Le niveau de fuite le plus élevé s'est produit pendant les périodes de différence de température accrue entre le tube et le logement. Ces résultats étayent la principale hypothèse, mais il a été impossible d'établir si les dommages thermiques au joint en C en Teflon ont été causés par un seul épisode d'exposition à des températures élevées ou par le cumul de plusieurs périodes d'exposition.

Pour vérifier si ces résultats pouvaient être reproduits, on a réalisé des essais en laboratoire, y compris des simulations de vieillissement thermique des joints. On a sélectionné 3 températures différentes pour le vieillissement. Un tube de lubrification et un joint neufs (installés dans un logement) ont été soumis à une procédure de vieillissement (comme décrit plus haut). L'ensemble a été placé dans un four à 515 °F et vieilli pendant 1 heure. On a ensuite éteint le four et laissé refroidir l'ensemble, puis on l'a mis au banc d'essai et soumis le joint du tube à des pressions, températures et déplacements représentatifs pour tenter de reproduire une fuite.

Dans le cas du matériau du joint en Teflon non vieilli, aucune fuite n'a été observée y compris pour le matériau du joint en cause dans l'événement, et ce, toutes charges appliquées (flexion du tube, pression d'huile et température). Le Teflon vieilli a nécessité une charge de pression initiale pour se caler correctement sur le presse-garniture. En effet, le joint a laissé fuir quelques gouttes d'huile au début de l'essai à température ambiante. Une fois le joint calé correctement sur le presse-garniture, l'essai à température ambiante a été réitéré sans qu'aucune fuite ne soit observée. Lorsqu'on a chauffé pour augmenter la température, la fuite s'est d'abord accrue, puis réduite à zéro. Cet effet était dû à l'augmentation de température transitoire causant la dilatation du presse-garniture métallique avant celle du Teflon. Ensuite, le Teflon, légèrement déformé en raison du vieillissement et requérant davantage de temps pour se dilater entièrement, a rempli le presse-garniture et bloqué la fuite.

On a effectué des essais à des températures surélevées et observé des niveaux de fuite accrus (similaires aux résultats du tube de lubrification du moteur en cause). Le niveau de fuite le plus élevé s'est produit pendant les périodes de différence de température accrue entre le tube et le logement. Ces constatations ont démontré que les résultats des essais effectués sur le tube de lubrification pouvaient être reproduits en exposant le joint à des températures correspondant à un arrêt à chaud.

1.16.5 Inspections dimensionnelles

Pratt & Whitney a inspecté les dimensions du capot réacteur en cause dans l'événement dans ses installations à Middletown (Connecticut). Cette inspection a permis de constater que certaines dimensions dans la zone présentant des dommages thermiques importants étaient légèrement au-dessus ou en deçà des spécifications dimensionnelles d'origine. Il est fort probable que ces dimensions aient été hors tolérances en raison de dommages thermiques. Certaines dimensions de la partie avant, où les dommages étaient mineurs, respectaient les spécifications dimensionnelles.

On a également contrôlé les bossages des tubes de service et mesuré le diamètre interne et la position réelle des orifices de ces tubes. Le diamètre interne de tous les orifices des tubes de service correspondait aux dimensions spécifiées, mais leur position réelle était hors tolérances. Les tubes de service étaient situés dans la zone de dommages importants constatée au démontage. La position réelle hors tolérances des orifices a fort probablement été causée par l'événement.

On a également inspecté le tube de lubrification et le joint d'étanchéité en C en Teflon. Après avoir retiré le tube du moteur et sans désolidariser le joint du tube, on a pris plusieurs mesures de ce joint à ressort au moyen d'un pied à coulisse. Le joint semblait avoir perdu en diamètre et gagné en hauteur. On a également mesuré le joint après l'avoir retiré du tube, mais il s'est cassé au cours de cette opération, ce qui a compromis la fiabilité des mesures. Le pied à coulisse a aussi servi à mesurer les dimensions de la gorge du joint du tube du moteur en cause; aucune anomalie n'a été constatée.

Il y avait de la suie sur l'extérieur du tube. Le matériau a été soumis à une analyse par microscopie électronique à balayage qui a été jugée non concluante en ce qui a trait à la présence d'huile moteur. L'analyse a toutefois révélé des traces d'une matière riche en carbone et d'aluminosilicates (silicium-aluminium-oxygène), qui pourraient provenir d'huile ou du matériau du joint carbone et de l'isolant du tube.

1.16.6 Analyse thermique du compartiment du palier no 4

À l'origine, c'est-à-dire à l'automne 2009, pendant les phases de développement et de certification du moteur par Pratt & Whitney, l'environnement thermique du compartiment du palier no 4, là où se trouve le tube de lubrification du palier no 4, a été évalué au moyen d'un outil d'analyse par éléments finis en 2 dimensions (2D) du groupe ANSYS, Inc., conformément aux pratiques prescrites par les normes techniques actuelles. En fonction de cette analyse 2D, on prévoyait que le joint en C en Teflon serait exposé à des retours thermiques inférieurs à 500 °F dans des conditions normales d'exploitation.

La possibilité d'un arrêt à chaud sans période de refroidissement n'a pas été prise en compte dans cette évaluation, car les instructions d'exploitation initiales exigeaient une période de refroidissement de 10 minutes (en dessous de N2 = 70 %) avant l'arrêt, et ce, à deux fins : éviter un démarrage ultérieur rotor arqué et garantir le maintien de la température des parois en dessous du seuil thermique de calaminage.

À la suite de l'événement à l'étude, on a effectué une analyse thermique des parois du compartiment du palier no 4 et des bossages du tube de lubrification, au moyen d'un modèle thermique en 3 dimensions (3D) de génération actuelle du groupe ANSYS, Inc. du tube de lubrification, incluant le raccord du tube, le support de palier et le diamètre interne de l'orifice de l'enveloppe intérieure du CIT. Ce modèle thermique était une extension des données du modèle 2D mises en correspondance avec les données réelles des parois du compartiment fournies par les instruments à partir d'un moteur de développement.

Pour évaluer les températures locales au niveau du joint en C en Teflon, on a créé un sous-modèle thermique 3D intégrant le diamètre interne de l'orifice de l'enveloppe intérieure du CIT, le raccord du tube, le bossage du support de palier no 4 et le compartiment du palier en un modèle sectoriel.

En ce qui concerne la ventilation, toutes les conditions thermiques limites étaient conformes au modèle thermique complet du CIT et à l'analyse validée du système d'admission d'air. En ce qui concerne la lubrification, toutes les conditions limites étaient conformes aux prévisions validées d'humidification des parois du compartiment.

Ensuite, les modèles 2D et 3D ont été comparés. Les résultats ont indiqué que selon le modèle 3D amélioré, le joint en C en Teflon était exposé à une température maximale en exploitation supérieure à celle estimée antérieurement par le modèle 2D.

Ce modèle thermique 3D a produit des résultats conformes aux données des essais du moteur de développement. Il a également confirmé que le joint radial pouvait être exposé à des températures supérieures à 640 °F à l'occasion d'un arrêt moteur à chaud si on n'appliquait pas de procédure de refroidissement après l'arrêt. À l'origine, le joint en C en Teflon devait, selon les prévisions, être exposé à des retours thermiques inférieurs à 500 °F dans des conditions normales d'exploitation. Il a été montré que le matériau du joint présente des changements thermomécaniques quantifiables à partir de 550 °F.

Le recours au nouveau modèle 3D a également constitué un progrès important pour l'analyse des températures des retours thermiques. Toutefois, pour pouvoir réaliser des évaluations rapides ou des scénarios d'arrêt et en mesurer l'effet sur la température des joints, on a mis au point une procédure de mise à l'échelle. Cette procédure établit le rapport entre les températures des retours thermiques d'un moteur de développement similaire et une modification des conditions d'exploitation, exprimée par la température en sortie de compresseur et la température de l'huile. Le rapport entre ces différences de températures a été déterminé expérimentalement au cours d'essais d'arrêts normaux et à chaud du moteur de développement concerné. Un « arrêt à chaud » est défini comme étant un état de circulation nulle de carburant (c.-à-d., une coupure de l'alimentation en carburant) sur moteur chaud. Un « moteur chaud » désigne un moteur qui a été exploité à un régime élevé (N2 >75 %) et arrêté sans exécuter la procédure d'arrêt définie dans le MIE ou les RSI applicables.

Pratt & Whitney a examiné les circonstances qui pouvaient conduire à une surchauffe du rotor de la TBP et a trouvé seulement 2 possibilités : une ingestion de gaz de combustion ou un feu d'huile.

1.16.6.1 Ingestion de gaz de combustion

Le démontage n'a permis de déceler aucune des défaillances qui auraient pu provoquer une réduction de flux ou de pression dans le CIT et permettre aux gaz de combustion d'entrer dans la cavité du rotor. En outre, le scénario de panne par ingestion de gaz de combustion ne correspond pas aux circonstances de l'événement. En raison des champs de pression et de propagation, l'ingestion de gaz de combustion serait la plus forte à l'emplanture de pale. L'air chaud traverserait le 1er étage au niveau des emplantures de pales, puis gagnerait le rotor du 2e étage. Dans ce scénario, la zone qui subirait les plus grands dommages serait celle des attaches d'aubes des premier et deuxième disques. Les éléments du moteur en cause dans l'événement ne présentaient pas de dommages correspondant à ce scénario.

1.16.6.2 Feu d'huile

Le scénario possible restant était un feu d'huile. Pour qu'un incendie se déclare et perdure dans la cavité, 3 éléments doivent être présents : de l'oxygène pour la combustion, du carburant pour déclencher et entretenir le feu, et une source pour enflammer le mélange. Comme de l'air est aspiré dans le moteur pour assurer le refroidissement, il y a toujours de l'oxygène dans la cavité de la TBP.