Incendie en vol menant à un impact avec un plan d'eau

Swissair Transport Limited

McDonnell Douglas MD-11 HB-IWF

5 nm au sud-ouest de Peggy's Cove (Nouvelle-Écosse)

Le Bureau de la sécurité des transports du Canada (BST) a enquêté sur cet événement dans le but de promouvoir la sécurité des transports. Le Bureau n’est pas habilité à attribuer ni à déterminer les responsabilités civiles ou pénales. Le présent rapport n’est pas créé pour être utilisé dans le contexte d’une procédure judiciaire, disciplinaire ou autre. Voir Propriété et utilisation du contenu. Les pronoms et les titres de poste masculins peuvent être utilisés pour désigner tous les genres afin de respecter la Loi sur le Bureau canadien d’enquête sur les accidents de transport et de la sécurité des transports (L.C. 1989, ch. 3).

Résumé

Le 2 septembre 1998, le vol 111 de Swissair quitte New York (États-Unis) à 20 h 18, heure avancée de l'Est, pour un vol régulier à destination de Genève (Suisse) avec 215 passagers et 14 membres d'équipage à bord. Environ 53 minutes après le départ, alors que l'avion vole en croisière au niveau de vol 330, les membres de l'équipage de conduite sentent une odeur anormale dans le poste de pilotage. Leur attention est alors attirée vers une zone non précisée, située derrière et au-dessus d'eux et ils commencent à rechercher la cause de cette odeur. Ce qu'ils voient au départ n'est plus perçu comme étant visible peu de temps après. Ils se mettent d'accord pour conclure que l'origine de l'anomalie est le système de conditionnement d'air. Lorsqu'ils déterminent que de la fumée est visible et qu'elle l'a assurément été, ils décident de se dérouter et amorcent d'abord un virage en direction de Boston; toutefois, lorsque les services de la circulation aérienne mentionnent Halifax (Nouvelle-Écosse) comme aéroport de dégagement, ils changent leur destination pour l'aéroport international de Halifax. Pendant que les membres de l'équipage de conduite se préparent à atterrir à Halifax, ils ne se rendent pas compte qu'un incendie est en train de se propager au-dessus du plafond, dans la partie avant de l'avion. Environ 13 minutes après détection de l'odeur inhabituelle, l'enregistreur de données de vol de l'avion commence à enregistrer une succession rapide de défaillances liées aux systèmes de bord. L'équipage de conduite déclare une situation d'urgence et indique qu'il doit atterrir immédiatement. Environ une minute plus tard, les communications radio et le contact du radar secondaire avec l'avion sont interrompus, et les enregistreurs de bord cessent de fonctionner. Environ cinq minutes et demie plus tard, l'avion s'abîme dans l'océan à quelque cinq milles marins au sud-ouest de Peggy's Cove (Nouvelle-Écosse), au Canada. L'avion est détruit et il n'y a aucun survivant.

Renseignements de base

L'enquête sur l'accident du vol 111 de Swissair (SR 111) a été complexe et a entraîné l'examen détaillé de nombreuses questions opérationnelles et techniques. L'information figurant dans la Partie 1 du rapport est organisée selon la présentation des rapports d'enquête de l'Organisation de l'aviation civile internationale. L'enquête a permis de découvrir de nombreux faits relatifs au vol, à l'avion, à la maintenance, au personnel, et ainsi de suite, mais seules les données factuelles permettant de comprendre l'accident de SR 111 sont fournis dans la présente partie ainsi qu'une évaluation préliminaire (première analyse) servant de base aux parties Analyse, Conclusions et Mesures de sécurité du rapport.

1.1 Déroulement du vol

La présente section résume, par ordre chronologique en fonction du temps universel coordonné (UTC)Note de bas de page 1, les principaux événements qui se sont produits pendant le vol et qui sont directement liés à l'accident de SR 111, lequel s'est terminé par l'impact de l'avion avec un plan d'eau, près de Peggy's Cove (Nouvelle-Écosse), au Canada. Consulter l'Annexe A – Profil de vol : événements choisis pour voir la représentation graphique de la trajectoire de vol de l'avion.

À 0 h 18 UTC (20 h 18, heure normale de l'Est), le 2 septembre 1998, l'avion McDonnell DouglasNote de bas de page 2 (MD) MD-11, vol SR 111, a quitté l'aéroport international John F. Kennedy, à Jamaica (New York), aux États-Unis, pour un vol à destination de Genève (Suisse). Deux pilotes, 12 agents de bord et 215 passagers se trouvaient à bord. Le copilote était le pilote aux commandes. À 0 h 58, SR 111 a contacté le Centre de contrôle régional (ACC) des Services de la circulation aérienne (ATS) de Moncton (Nouveau-Brunswick) et a indiqué qu'il se trouvait au niveau de vol (FL) 330Note de bas de page 3.

À 1 h 10 min 38 s, les pilotes ont senti une odeur inhabituelle dans le poste de pilotage et ils ont commencé à en rechercher la cause. Ils ont déterminé qu'il y avait un peu de fumée dans le poste de pilotage, mais pas dans la cabine. Ils ont estimé que l'odeur et la fumée étaient liées au système de conditionnement d'air. À 1 h 14 min 15 s, SR 111 a envoyé un message radio Pan PanNote de bas de page 4 à l'ACC de Moncton. L'avion se trouvait à environ 66 milles marins (nm) au sud-ouest de l'aéroport international de Halifax (Nouvelle-Écosse). Les pilotes ont signalé qu'il y avait de la fumée dans le poste de pilotage et ils ont demandé à retourner immédiatement à un endroit convenable. Les pilotes ont cité Boston (Massachusetts), qui se trouvait à environ 300 nm derrière eux. Le contrôleur de l'ACC de Moncton a immédiatement autorisé SR 111 à virer à droite vers Boston et à descendre au FL310. À 1 h 15 min 6 s, le contrôleur a demandé aux pilotes de SR 111 s'ils préféraient se rendre à Halifax (Nouvelle-Écosse). Les pilotes ont indiqué leur préférence pour Halifax, qui était beaucoup plus proche. Ils ont reçu immédiatement une autorisation des ATS pour voler directement vers Halifax, qui se trouvait alors à environ 56 nm au nord-est. À ce moment, les pilotes ont mis leur masque à oxygène.

À 1 h 16 min 34 s, le contrôleur a autorisé SR 111 à descendre à 10 000 pieds (pi) au-dessus du niveau de la merNote de bas de page 5 et a demandé le nombre de passagers ainsi que la quantité de carburant à bord. Les pilotes ont demandé au contrôleur de rester à l'écoute pour ces renseignements. À 1 h 18 min 17 s, le contrôleur a donné instruction à SR 111 de communiquer avec l'ACC de Moncton sur la fréquence radio (RF) de 119,2 mégahertz (MHz). SR 111 a immédiatement établi le contact avec l'ACC de Moncton sur 119,2 MHz et a indiqué que l'avion quittait le FL254 en descente sur un cap de 050°Note de bas de page 6 sur l'axe de Halifax. Le contrôleur a autorisé SR 111 à 3 000 pi. Les pilotes ont demandé une altitude intermédiaire de 8 000 pi jusqu'à ce que tout soit prêt dans la cabine pour l'atterrissage.

À 1 h 19 min 28 s, le contrôleur a donné instruction à SR 111 de virer à gauche sur un cap de 030° pour un atterrissage sur la piste 06 de l'aéroport international de Halifax et il a indiqué que l'avion se trouvait à 30 nm du seuil de la piste. L'avion était en train de franchir le FL210 en descente, et les pilotes ont indiqué qu'ils avaient besoin de plus de 30 nm. Le contrôleur a donné instruction à SR 111 de virer sur un cap de 360° pour donner plus de distance à l'avion afin qu'il puisse perdre de l'altitude. À 1 h 20 min 48 s, les membres de l'équipage de conduite ont discuté entre eux du largage du carburant en fonction de la masse brute de l'avion et, selon la perception des indications qu'ils avaient de l'état de l'avion, ils se sont entendus pour larguer du carburant. À 1 h 21 min 20 s, le contrôleur a demandé une deuxième fois le nombre de personnes à bord et la quantité de carburant à bord. SR 111 n'a pas communiqué le nombre de personnes à bord, mais a indiqué qu'il y avait 230 tonnes de carburant à bord (c'était en fait la masse de l'avion à ce moment-là, et non la quantité de carburant) et qu'il devait larguer du carburant avant l'atterrissage.

À 1 h 21 min 38 s, le contrôleur a demandé aux pilotes s'ils étaient en mesure de virer vers le sud pour larguer le carburant, ou s'ils souhaitaient demeurer à proximité de l'aéroport. Après que les pilotes eurent confirmé qu'ils pouvaient virer au sud, le contrôleur a donné instruction à SR 111 de virer à gauche sur un cap de 200°; et a demandé aux pilotes de l'aviser lorsqu'ils seraient prêts à larguer le carburant. Le contrôleur a précisé à SR 111 qu'il avait encore 10 nm à parcourir avant d'atteindre la côte et que l'avion se trouvait toujours dans un rayon de 25 nm de l'aéroport de Halifax. Les pilotes ont répondu qu'ils viraient et descendaient à 10 000 pi pour le largage du carburant.

À 1 h 22 min 33 s, le contrôleur a entendu, mais n'a pas compris, un message radio de SR 111 qui avait été émis en alémanique, et il a demandé à SR 111 de répéter le message. Les pilotes ont répondu que le message radio n'était qu'un échange entre eux; le message avait trait à la liste de vérifications en cas de fumée dans le système de conditionnement d'air (voir l'Annexe B – Liste de vérifications de Swissair en cas de fumée dans le système de conditionnement d'air).

À 1 h 23 min 30 s, le contrôleur a donné instruction à SR 111 de faire virer l'avion plus à gauche sur un cap de 180°, et il a informé les pilotes qu'ils atteindraient la côte au bout de 15 nm environNote de bas de page 7. Les pilotes ont accusé réception de leur nouveau cap et indiqué que l'avion était en palier à 10 000 pi.

À 1 h 23 min 53 s, le contrôleur a avisé SR 111 que l'avion demeurerait à 35 ou 40 nm de l'aéroport au cas où il faudrait s'y rendre précipitamment. Les pilotes ont répondu que cela leur convenait et ils ont demandé d'être avisés lorsqu'ils pourraient commencer à larguer le carburant. Vingt secondes plus tard, les pilotes ont informé le contrôleur qu'ils avaient dû passer en pilotage manuel et ils ont demandé l'autorisation de voler entre 11 000 et 9 000 pi. Le contrôleur a avisé SR 111 qu'il était autorisé à voler à n'importe quelle altitude entre 5 000 et 12 000 pi.

À 1 h 24 min 42 s, les deux pilotes ont déclaré presque simultanément une situation d'urgence sur la fréquence de 119,2 MHz; le contrôleur a accusé réception de ce message. À 1 h 24 min 53 s, les pilotes de SR 111 ont indiqué qu'ils commençaient à larguer du carburant et qu'ils devaient atterrir immédiatement. Le contrôleur a répondu qu'il serait à eux au bout de quelques milles. SR 111 a accusé réception de ce message.

À 1 h 25 min 2 s, SR 111 a déclaré une autre fois une situation d'urgence, et le contrôleur a accusé réception du message. À 1 h 25 min 16 s, le contrôleur a autorisé SR 111 à larguer du carburant; il n'y a eu aucune réponse de la part des pilotes. À 1 h 25 min 40 s, le contrôleur a répété son autorisation. Il n'y a pas eu d'autres communications entre SR 111 et le contrôleur.

Vers 1 h 30 min, des observateurs situés dans la région de la baie St. Margaret (Nouvelle-Écosse) ont aperçu un gros avion les survoler à basse altitude et ils ont entendu le son de ses moteurs. Vers 1 h 31 min, plusieurs observateurs ont entendu un bruit qu'ils ont décrit comme un fort claquement. Des sismographes situés à Halifax et à Moncton ont enregistré un événement sismique à 1 h 31 min 18 s, ce qui coïncide avec le moment où l'avion a heurté le plan d'eau. L'avion a été détruit par les forces de l'impact. Il n'y a eu aucun survivant.

L'accident s'est produit après le coucher du soleil. Le centre de la zone des débris, situé au fond de l'océan à une profondeur d'environ 55 mètres (m) (180 pi), se trouvait approximativement à 44° 24′ 33″ de latitude Nord et 63° 58′ 25″ de longitude Ouest.

Le Tableau 1 donne la durée générale de ces événements entre le moment où l'odeur inhabituelle a été décelée dans le poste de pilotage et le moment de l'impact de l'avion avec le plan d'eau.

| Heure UTC |

Durée (en minutes) |

Événement |

|---|---|---|

| 1 h 10 min 38 s | 0 | Odeur inhabituelle décelée dans le poste de pilotage. |

| 1 h 13 min 14 s | 2 min 36 s | Évaluation d'une présence visible de fumée à un endroit dans le poste de pilotage; aucune odeur n'est signalée dans la cabine. |

| 1 h 14 min 15 s | 3 min 37 s | Appel radio de SR 111 : « Pan Pan Pan »; déroutement demandé à Boston (on ne sait si la fumée visible était toujours présente dans le poste de pilotage). |

| 1 h 15 min 36 s | 4 min 58 s | Décision de se dérouter vers Halifax (Nouvelle-Écosse). |

| 1 h 20 min 54 s | 10 min 16 s | Décision de larguer le carburant. |

| 1 h 23 min 45 s | 13 min 7 s | Commutateur CABIN BUS sélectionné sur OFF. |

| 1 h 24 min 9 s | 13 min 31 s | Le pilote automatique 2 se débraye, et l'enregistreur de données de vol (FDR) commence à enregistrer des défaillances de systèmes de bord. |

| 1 h 24 min 42 s | 14 min 4 s | Déclaration d'une situation d'urgence. |

| 1 h 25 min 2 s | 14 min 24 s | Les ATS reçoivent le dernier message de SR 111. |

| 1 h 25 min 41 s | 15 min 3 s | Les enregistreurs cessent de fonctionner. |

| 1 h 31 min 18 s | 20 min 40 s | Impact avec le plan d'eau. |

Pour une description plus détaillée de la chronologie des événements, de leur déroulement et du profil de vol, consulter les rubriques 1.18.8.3 et 1.18.8.4 ainsi que l'Annexe A – Profil de vol : événements choisis et l'Annexe D – Chronologie des événements.

1.2 Victimes

| Équipage | Passagers | Tiers | Total | |

|---|---|---|---|---|

| Tués | 14 | 215 | - | 229 |

| Blessés graves | - | - | - | - |

| Blessés légers/Indemnes | - | - | - | - |

| Total | 14 | 215 | - | 229 |

Les renseignements médicaux et pathologiques obtenus après l'accident sont présentés à la Section 1.13, Renseignements médicaux.

1.3 Dommages à l'aéronef

L'avion a été détruit par les forces de l'impact avec le plan d'eau. La plupart des débris de l'avion ont coulé au fond de l'océan. Dans un premier temps, quelques débris de l'avion ont été retrouvés flottant dans la zone où ce dernier s'était abîmé, tandis que d'autres débris ont dérivé légèrement à l'ouest du lieu de l'accident. Au cours des semaines qui ont suivi, des débris de l'avion ont été retrouvés flottant le long des zones côtières ou rejetés sur diverses plages.

1.4 Autres dommages

Il y a eu du carburéacteur à la surface de l'eau, près du lieu de l'impact, pendant un certain nombre d'heures avant qu'il ne s'évapore. Les débris de l'avion n'ont causé aucun dommage visible à l'environnement. La zone entourant le lieu de l'impact a été fermée à la circulation maritime, y compris aux pêcheurs locaux et aux bateaux d'excursion, pendant les opérations de repêchage, lesquelles ont duré environ 13 mois.

1.5 Renseignements sur le personnel

1.5.1 Généralités

L'équipage de conduite de SR 111 comprenait un commandant de bord et un copilote. L'équipage de cabine se composait d'un maître de cabine et de 11 agents de bord.

Un agent technique d'exploitation a fourni à l'équipage de conduite le soutien normal pour la préparation du vol avant son départ de l'aéroport John F. Kennedy (JFK).

Deux contrôleurs de la circulation aérienne à l'ACC de Moncton avaient été en contact radio avec l'avion : un contrôleur de l'espace aérien supérieur et un contrôleur terminal.

Consulter les documents d'information technique sur ce sujet.

1.5.2 Équipage de conduite

| Commandant de bord | Copilote | |

|---|---|---|

| Âge | 49 ans | 36 ans |

| Licence | Pilote de ligne (Suisse) | Pilote de ligne (Suisse) |

| Date d'expiration du certificat de validation | 1er novembre 1998 | 1er juillet 1999 |

| Heures de vol totales | 10 800 | 4 800 |

| Heures de vol sur type | 900 | 230 |

| Heures de vol dans les 90 derniers jours | 180 | 125 |

| Heures de vol sur type dans les 90 derniers jours | 180 | 125 |

| Heures de service avant l'accident | 3 | 3 |

| Heures libres avant la prise de service | 27 | 27 |

1.5.2.1 Commandant de bord

Le pilote aux commandes (commandant de bord) de SR 111 a été décrit comme étant en bonne santé et apte au vol, et il ne prenait aucun médicament de prescription. Il passait pour quelqu'un qui savait créer une atmosphère amicale et professionnelle dans le poste de pilotage et il était connu pour travailler avec exactitude et précision. Selon l'information recueillie, il n'y avait aucune tension dans le poste de pilotage lorsqu'on volait avec ce commandant de bord.

Le commandant de bord avait commencé à voler pour son plaisir en 1966 alors qu'il avait 18 ans. En 1967, il s'était joint à la Force aérienne suisse et il était devenu pilote de chasse. Il avait commencé sa carrière avec Swissair en juillet 1971 à titre de copilote sur McDonnell Douglas DC-9 et, par la suite, était passé comme copilote sur McDonnell Douglas DC-8.

Il avait été promu commandant de bord en avril 1983 sur DC-9 et il avait volé sur McDonnell Douglas MD-80 comme pilote commandant de bord de 1986 à 1994. En août 1994, il avait effectué sa formation de transition pour piloter l'Airbus A320, puis il était devenu commandant de bord sur A320 et pilote instructeur. En juin 1997, il avait effectué sa formation de transition sur MD-11. Il avait été qualifié et certifié en fonction de la réglementation suisse. Il était titulaire d'une licence de pilote de ligne suisse. Ses qualifications selon les règles de vol aux instruments (IFR) pour les approches de catégorie I et de catégorie III étaient valides jusqu'au 21 octobre 1998. Il totalisait 9 294 heures de vol chez Swissair. Sa dernière vérification de compétence pilote avait eu lieu le 23 février 1998.

Le commandant de bord n'avait jamais fait l'objet d'une enquête réglementaire ou administrative. Il n'existe aucun dossier indiquant qu'il avait vécu une urgence réelle en vol à quelque moment que ce soit au cours de sa carrière de pilote.

Tout en étant pilote de ligne, le commandant de bord était aussi pilote instructeur sur le MD-11. Il donnait de l'instruction dans un simulateur de vol pour tous les exercices, y compris la leçon de formation à la qualification de pilote dans laquelle on doit recourir à la liste de vérifications en cas de fumée ou d'émanations d'origine inconnue (voir l'Annexe C – Liste de vérifications de Swissair en cas de fumée ou d'émanations d'origine inconnue). Le commandant de bord était réputé pour donner des exposés détaillés à ses stagiaires avant, durant et après leurs sessions en simulateur. Pour améliorer ses connaissances de l'avion, le commandant de bord s'entretenait avec des techniciens du service de la maintenance au sujet de l'avion et de ses systèmes. Au cours des sessions d'entraînement « fumée dans le poste de pilotage », le commandant de bord demandait à ses stagiaires d'expliquer toutes les étapes et les conséquences de l'utilisation du sélecteur « isolement de fumée d'origine électrique ou du conditionnement d'air » (SMOKE ELEC/AIR)Note de bas de page 8 avant de procéder à l'exercice. Au cours de ces sessions, le commandant de bord avait l'habitude de s'assurer que le pilote qui lisait la liste de vérifications informait le ou la pilote aux commandes des services qu'il ou elle serait sur le point de perdre avant d'actionner le sélecteur.

Au cours du repêchage de l'épave, une ordonnance de verres correcteurs pour le commandant de bord a été retrouvée dans les effets personnels récupérés. La correction de l'ordonnance avait trait à la vision éloignée. Aucuns verres correcteurs identifiés comme appartenant au commandant de bord n'ont été récupérés. L'information disponible indique que le commandant de bord ne portait normalement pas de verres correcteurs, sauf parfois pour corriger sa vision éloignée. Le commandant de bord avait satisfait à la norme d'acuité visuelle sans verres correcteurs lors de son dernier examen médical aéronautique. La présence ou l'absence des verres correcteurs du commandant de bord n'aurait pas compromis sa capacité à faire face aux situations lors du présent accident.

Sur la foi d'une revue des dossiers médicaux du commandant de bord, rien n'indique que des troubles médicaux ou des facteurs physiologiques pré-existants auraient compromis son comportement pendant le vol. Son dernier examen médical avait eu lieu le 29 avril 1998, et aucune restriction médicale ne figurait sur sa licence de pilote.

1.5.2.2 Copilote

Le copilote a été décrit comme étant en bonne santé, et il ne prenait aucun médicament de prescription. Il était considéré comme expérimenté, bien qualifié, attentif et d'esprit ouvert lorsqu'il exécutait ses fonctions de copilote. Sa discipline dans le poste de pilotage était jugée idéale. Il était vu comme un partenaire dans le poste de pilotage, était d'une nature tranquille et calme, mais il était ferme lorsque la situation l'exigeait.

Le copilote avait commencé à voler en 1979; il était devenu pilote pour la Force aérienne suisse en 1982 et il avait terminé son service militaire à temps complet en 1990. Il s'était joint à Swissair en 1991 comme copilote sur MD-80 tout en continuant à voler à temps partiel comme pilote de chasse dans la force aérienne. En décembre 1995, il était passé sur Airbus A320 comme copilote. En mai 1998, il avait réussi son instruction comme copilote sur MD-11. Il était titulaire d'une licence suisse de pilote de ligne valide comme copilote sur MD-11, laquelle lui avait été accordée en août 1996.

Le copilote n'avait jamais fait l'objet d'une enquête réglementaire ou administrative. Il n'existe aucun dossier indiquant qu'il avait vécu une urgence réelle en vol à quelque moment que ce soit au cours de sa carrière. Il possédait la licence et les qualifications nécessaires au vol conformément à la réglementation suisse. Sa dernière vérification de compétence avait eu lieu le 16 avril 1998.

Le copilote avait été instructeur sur MD-80 et sur A320 et, au moment de l'accident, il était instructeur sur MD-11, agissant comme instructeur en simulateur et instructeur de transition. Il totalisait 230 heures de vol sur le MD-11 et il était décrit comme ayant une bonne connaissance des systèmes de bord. Il avait effectué 2 739 heures de vol chez Swissair.

Sur la foi d'une revue des dossiers médicaux du copilote, rien n'indique que des troubles médicaux ou des facteurs physiologiques pré-existants auraient compromis son comportement pendant le vol. Son dernier examen médical remontait au 15 juin 1998, et aucune restriction médicale ne figurait sur sa licence.

1.5.3 Équipage de cabine

Le maître de cabine et les 11 autres agents de bord étaient qualifiés et formés conformément aux exigences réglementaires des Joint Aviation Authorities (JAA) en vigueur.

1.5.4 Emploi du temps des 72 dernières heures

Une revue des heures de vol et des heures de service pour les équipages de conduite et de cabine a révélé qu'elles étaient toutes conformes aux limites prescrites dans les politiques de Swissair et les règlements des JAA.

Le commandant de bord n'avait pas été de service du samedi 29 août jusqu'au lundi 31 août inclusivement, et selon l'information recueillie, il était bien reposé avant le départ pour le vol de liaison de Zurich à Genève à New York, le mardi 1er septembre. L'équipage avait pu se reposer normalement à New York.

Le copilote n'avait pas été de service les 30 et 31 août et, selon l'information recueillie, il était frais et dispos quand il s'est présenté au travail le mardi 1er septembre.

Le 1er septembre, les deux membres de l'équipage de conduite et 7 des 12 membres de l'équipage de cabine avaient effectué un vol de mise en placeNote de bas de page 9 de Zurich à Genève à bord du vol 920 de Swissair (SR 920). L'avion avait été refoulé à Zurich à 6 h 43 pour accoster à la porte de débarquement de Genève à 7 h 23. Les cinq autres agents de bord avaient rejoint le reste de l'équipage de l'avion à Genève. Les équipages de conduite et de cabine avaient pris leur service sur le vol 110 de Swissair (SR 110), de Genève à New York. SR 110 avait été refoulé à Genève à 10 h 18 et il était arrivé à New York à 18 h 35 le 1er septembre. L'avion assurant le vol SR 110 n'était pas l'avion en question.

Conformément aux procédures de Swissair, le 2 septembre 1998, le jour du vol de retour à Genève, les pilotes avaient reçu à leur hôtel une trousse d'information pré-vol du Centre des opérations aériennes de Swissair à l'aéroport JFK. La trousse comprenait l'itinéraire de vol, les conditions météorologiques et des données sur la masse de l'avion (c.-à-d. fondée sur des renseignements préliminaires).

L'équipage de l'avion avait quitté l'hôtel à New York à 17 h 50, heure locale (21 h 50 UTC) le 2 septembre 1998 et il était arrivé à l'aéroport une heure avant l'heure de départ prévue du vol SR 111, à 19 h 50, heure locale (23 h 50 UTC). À leur arrivée à l'aéroport, tous les membres d'équipage de l'avion avaient subi les formalités de sécurité à l'aérogare et enregistré leurs sacs et porte-documents au comptoir de Swissair. L'équipage de cabine s'était alors rendu directement à l'avion. Les pilotes s'étaient présentés au Centre des opérations aériennes où ils avaient complété leur planification de vol, puis ils s'étaient rendus à l'avion. L'avion avait été refoulé de la porte d'embarquement à New York à 19 h 53, heure locale (23 h 53 UTC).

L'horloge biologiqueNote de bas de page 10 des membres de l'équipage de l'avion suivait sans doute plus l'heure suisse (UTC plus deux heures) puisqu'ils n'avaient pas passé suffisamment de temps à New York pour que leur rythme circadien s'ajuste à l'heure locale (de New York). On n'a pas jugé que leur rythme circadien avait été un facteur dans l'accident.

1.5.5 Contrôleurs de la circulation aérienne

Tous les contrôleurs de la circulation aérienne de Nav Canada qui ont eu affaire avec le vol SR 111 possédaient des qualifications à jour et étaient qualifiés pour leur poste, conformément à la réglementation canadienne en vigueur. Les contrôleurs étaient convenablement expérimentés (voir le tableau 4) et ils étaient supervisés selon les exigences. Au moment de l'accident, la charge de travail des contrôleurs à l'ACC de Moncton était évaluée comme étant légère. Les premiers messages radio de SR 111 avec l'ACC de Moncton avaient été reçus par le contrôleur de l'espace aérien supérieur qui, à 1 h 18 min 11 s, avait transféré la fonction ATS au contrôleur radar terminal pour l'approche et l'atterrissage à Halifax.

| Contrôleur de l'espace aérien supérieur | Contrôleur radar terminal | |

|---|---|---|

| Âge | 32 ans | 51 ans |

| Licence | Contrôleur de la circulation aérienne | Contrôleur de la circulation aérienne |

| Expérience comme contrôleur | 9 ans | 26 ans |

| Expérience comme contrôleur IFR | 9 ans | 26 ans |

| Expérience à l'unité | 3,5 ans | 26 ans |

| Heures de service avant l'accident | 5 | 8 |

| Heures libres avant la prise de service | 72 | 16,25 |

1.6 Renseignements sur l'aéronef

La présente section renferme les renseignements suivants :

- une description générale de l'avion en question;

- une description de l'utilisation, de la navigabilité aérienne et de l'entretien de systèmes de bord spécifiques (système de ventilation, système de vol automatique, avertissements, système de télécommunications, système électrique, système de protection incendie, etc.) et de l'équipement jugé pertinent pour l'enquête.

Les systèmes et les équipements décrits dans la présente section sont propres à la configuration du MD-11 de Swissair et ils pourraient ne pas être identiques pour d'autres configurations de MD-11.

1.6.1 Généralités

| Constructeur | McDonnell Douglas Corporation |

|---|---|

| Type et modèle | MD-11 |

| Année de construction | 1991 |

| Numéro de série | 48448 |

| Certificat de navigabilité | Délivré le 28 juillet 1991 |

| Total des heures cellules | 36 041 |

| Type de moteur (nombre) | Pratt & Whitney 4462 (3) |

| Masse maximale au décollage | 285 990 kilogrammes (kg) |

| Types de carburant recommandé | Jet A, Jet A-1, JP-5, JP-8, Jet B |

| Type de carburant utilisé | Jet A |

1.6.1.1 Conception et configuration du MD-11

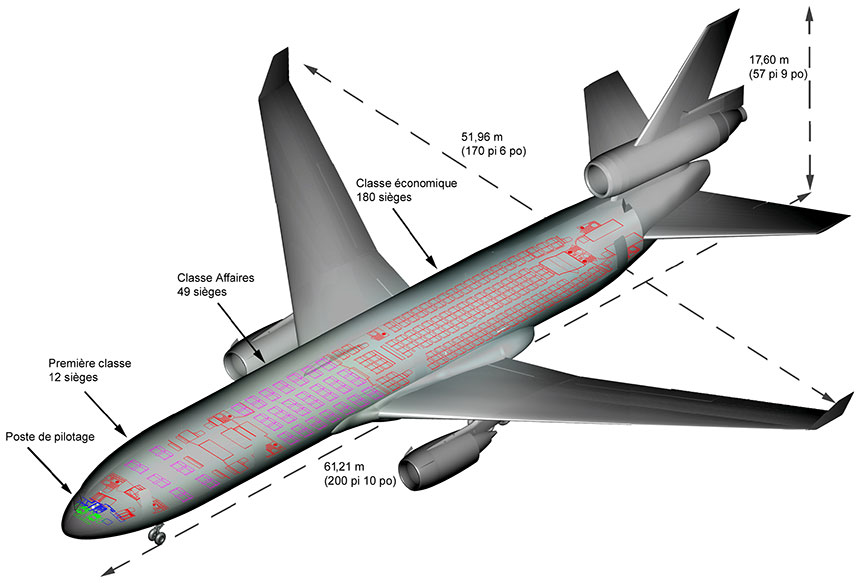

Le projet de conception du MD-11 de McDonnell Douglas a vu le jour en 1986. La conception du MD-11 se fonde structuralement sur la conception du DC-10 de McDonnell Douglas (voir Figure 1 et Figure 2). Le MD-11 a été conçu pour une exploitation plus économique et plus efficiente que celle du DC-10, grâce à l'intégration de systèmes automatisés modernes. La nouvelle conception a automatisé la plupart des fonctions qui étaient exécutées par le mécanicien de bord dans le DC-10, ce qui s'est traduit par un poste de pilotage à deux. Le premier vol du MD-11 a eu lieu le 10 janvier 1990, et l'avion a été livré à son premier client le 7 décembre 1990. L'avion en question avait été construit en 1991 et mis directement en service chez Swissair.

Comme le MD-11 a été construit et certifié aux États-Unis (É.-U.) conformément aux Federal Aviation Regulations (FAR) pertinents, la composante réglementaire du présent rapport vise la Federal Aviation Administration (FAA). Bien des autorités de l'aviation civile ont rédigé et harmonisé leurs propres règlements de certification et de maintien de la navigabilité aérienne en fonction du modèle de la FAA; par conséquent, les enjeux du présent rapport pourraient aussi s'appliquer à d'autres autorités réglementaires.

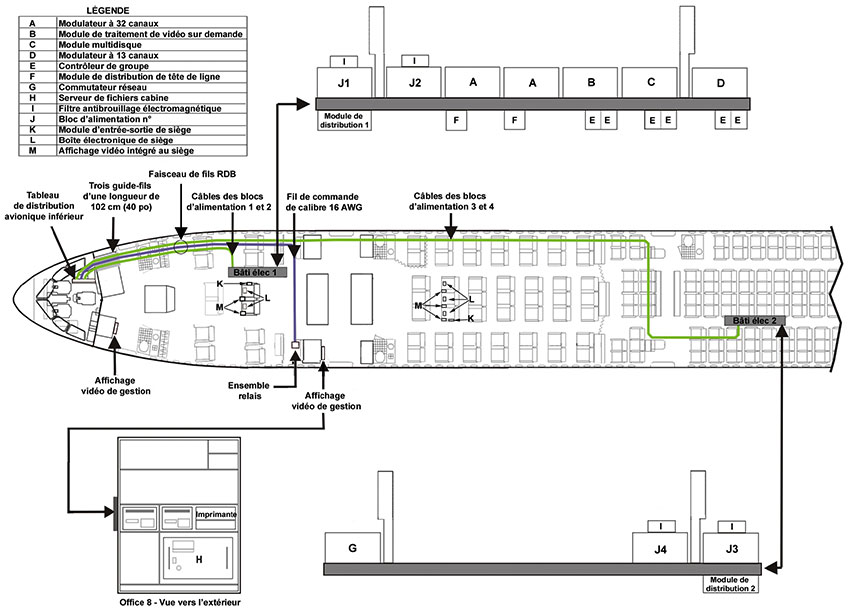

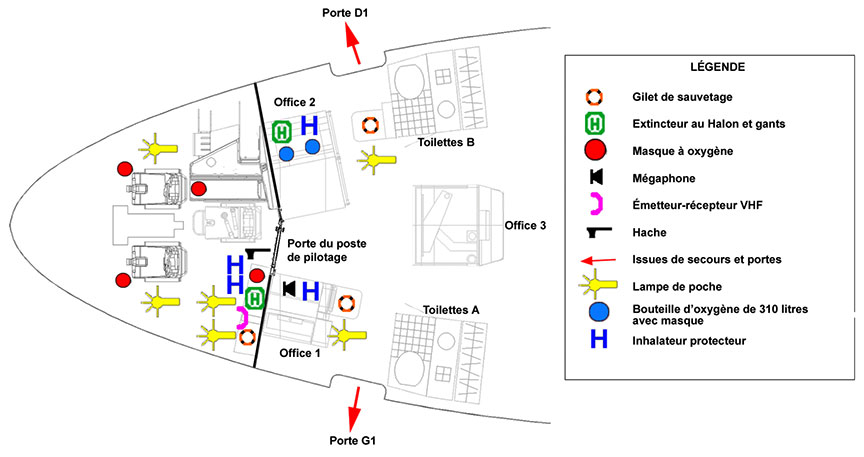

L'avion était configuré pour accueillir 241 passagers : 12 en première classe, 49 en classe affaires et 180 en classe économique. Les sièges de première classe et de la classe affaires étaient équipés d'un système de divertissement de bordNote de bas de page 11, certifié et installé conformément au certificat de type supplémentaire (STC) de la FAA des États-Unis.

1.6.1.2 Masse et centrage

Les calculs de masse et centrage après l'accident ont indiqué que la masse réelle au décollage de SR 111 était d'environ 241 100 kg. Le centrage (C de G) avait été calculé comme étant équivalent à 20 % de la corde aérodynamique moyenne (CAM). Outre de très petites différences, les calculs exécutés après l'accident ont confirmé que les calculs de masse et de centrage utilisés pour le départ étaient exacts. La masse de l'avion s'inscrivait dans les limites, et pendant tout le vol, le centrage s'est situé à l'intérieur de la plage normale (15 à 32 % de la CAM). La masse maximale autorisée à l'atterrissage pour l'avion était de 199 580 kg; la masse maximale en surcharge à l'atterrissage, autorisée à certaines conditions, était de 218 400 kg. Dans une situation d'urgence, du point de vue des limites structurales d'un avion, ce dernier peut se poser à n'importe quelle masse; toutefois, des aspects opérationnels, comme la distance d'arrêt nécessaire par rapport à la distance de piste disponible, doivent être pris en compte.

Consulter le document d'information technique sur ce sujet.

1.6.1.3 Système des coordonnées de l'avion

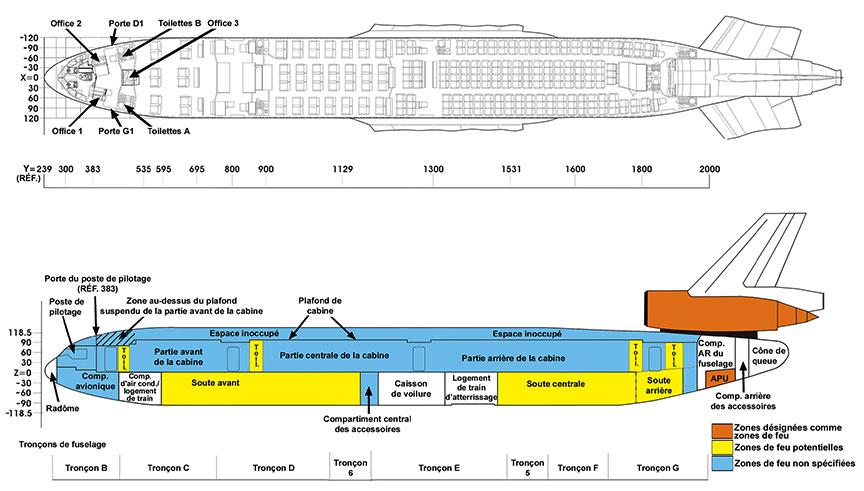

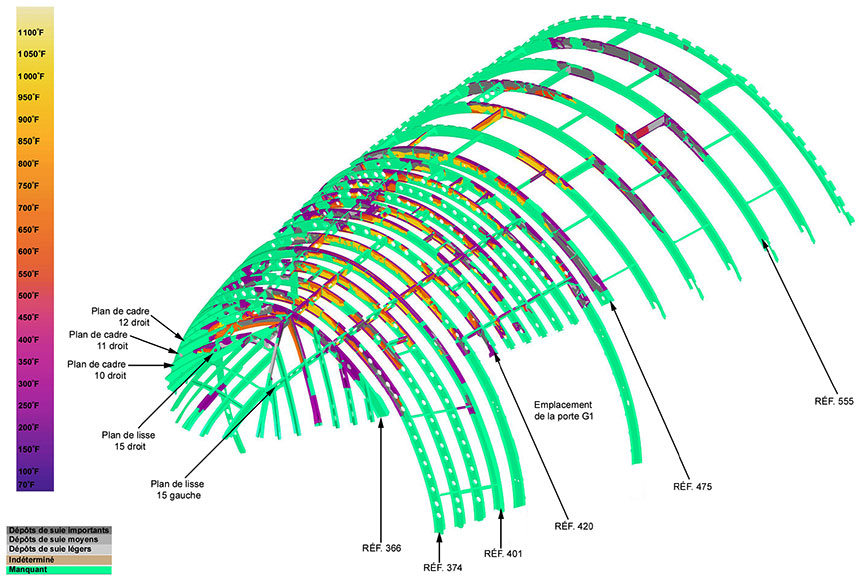

Le fuselage du MD-11 comprend six tronçons principaux et deux tronçons secondaires (voir Figure 2). Les tronçons principaux se prolongent à partir de la section B, soit le nez et le poste de pilotage de l'avion, jusqu'à la section G, soit le tronçon du fuselage arrière. Les deux tronçons secondaires, soit les tronçons 6 et 5, étaient insérés dans l'axe de la section E pour prolonger la longueur du fuselage d'origine du DC-10. Chaque tronçon de fuselage comprend le revêtement extérieur, les cadres périphériques intérieurs et les éléments de renfort longitudinaux (longerons et lisses). La figure 2 montre aussi l'emplacement des nombreuses références de construction, les tronçons de fuselage, les portes avant, les toilettes et les offices.

Un système de coordonnées cartésiennes X, Y, Z est utilisé pour localiser tout point à l'intérieur de l'avion.

- L'axe des X se prolonge latéralement sur toute la largeur de l'avion. Les coordonnées transversales sont mesurées en pouces à gauche ou à droite de l'axe longitudinal du fuselage. À partir de l'axe vers l'aile gauche, les emplacements sont des coordonnées positives (p. ex. X= 80); les emplacements situés vers l'aile droite sont des coordonnées négatives (p. ex. X= −80).

- L'axe des Y se prolonge longitudinalement du nez jusqu'à la queue, il s'exprime en références, et il se mesure en pouces derrière un point désigné devant l'avion. Pour le MD-11, l'extrémité du nez de l'avion se trouve à la référence 239, et la porte du poste de pilotage se trouve à la référence 383.

- L'axe des Z se prolonge verticalement à travers l'avion. Les coordonnées verticales sont mesurées en pouces au-dessus ou au-dessous de la référence verticale (Z= 0), qui, dans le MD-11, se trouve à 18 po au-dessus du plancher de la cabine. Le plancher de la cabine est par conséquent situé à Z= −18.

1.6.1.4 Espaces inoccupés du poste de pilotage et plafond suspendu de la partie avant de la cabine – Description

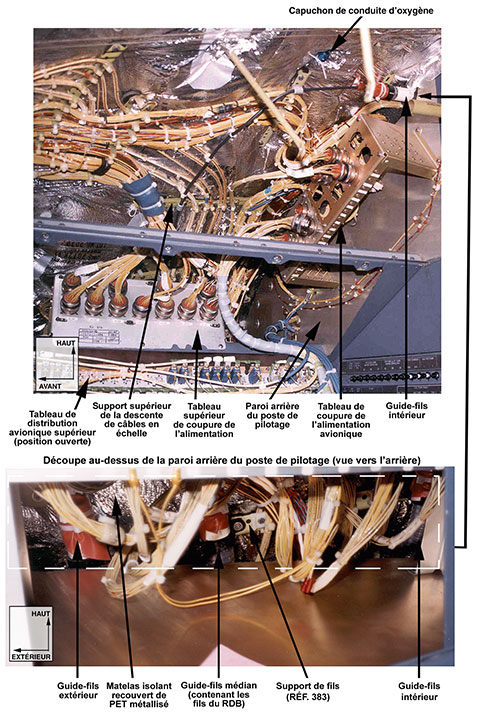

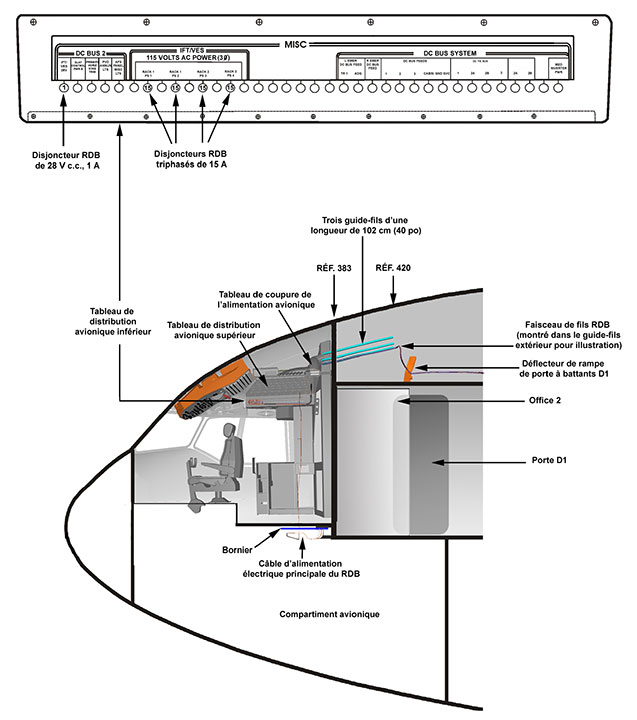

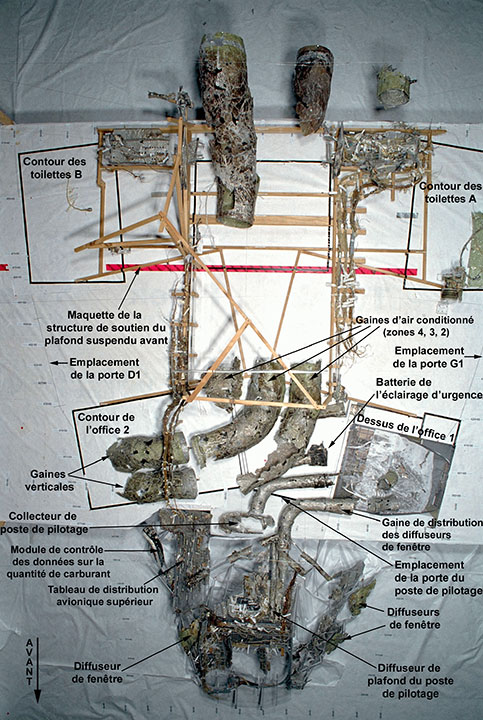

La rubrique suivante décrit les espaces inoccupés du poste de pilotage et le plafond suspendu de la partie avant de la cabine (voir Figure 2, Figure 3, Figure 4, Figure 5, Figure 6 et Figure 7); les dommages causés par l'incendieNote de bas de page 12 et la propagation de l'incendie à ces endroits sont abordés dans d'autres sections du présent rapport.

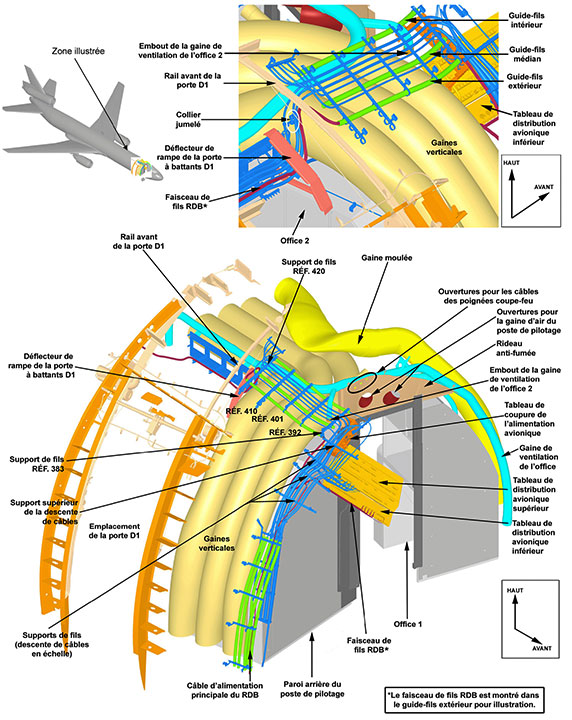

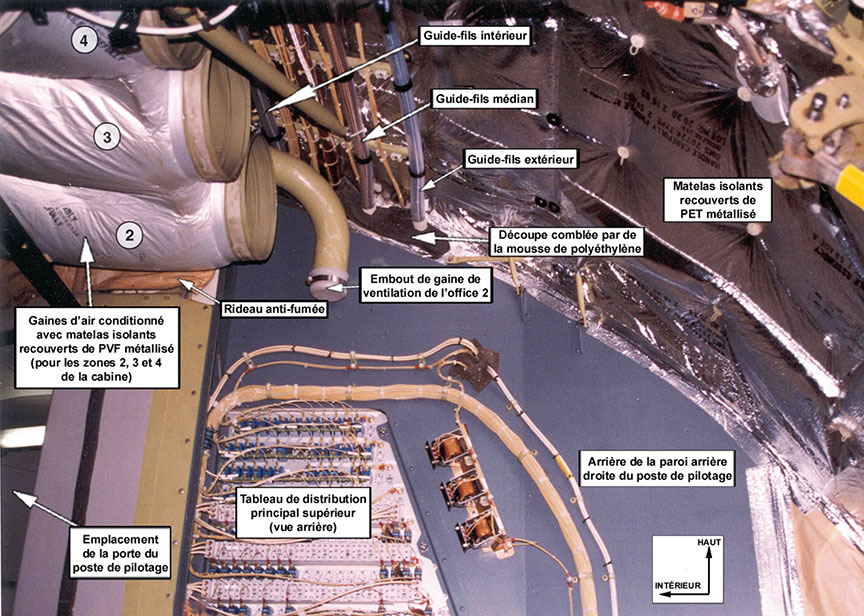

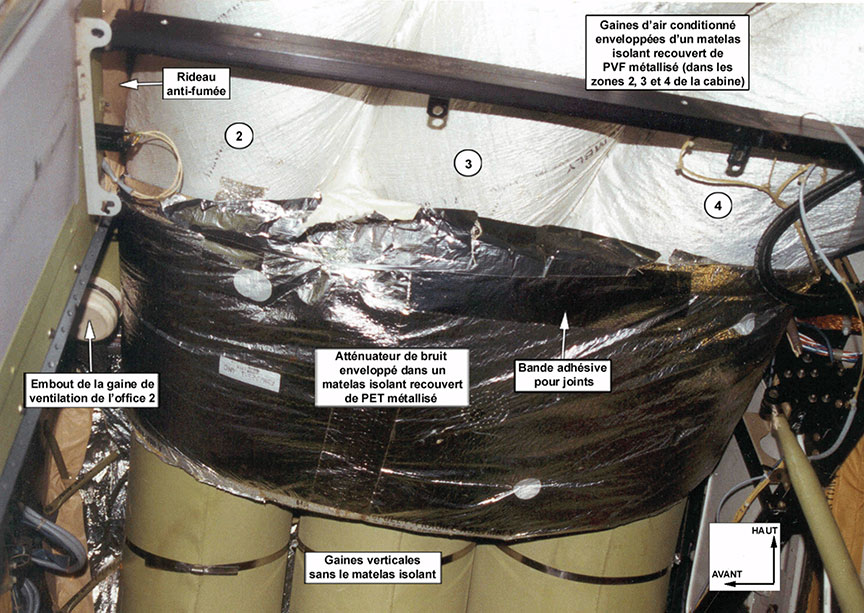

L'espace situé au-dessus du revêtement du plafond du poste de pilotage et du plafond de la cabine est un « espace inoccupé » (voir Figure 2). Dans l'avion MD-11 de Swissair, l'espace inoccupé était divisé au niveau de la paroi arrière du poste de pilotage. Sur le côté droit, la paroi en aluminium du poste de pilotage se prolongeait verticalement pour constituer la division. Sur le côté gauche, un seul rideau anti-fumée vertical était installé (voir Figure 3).

Le rideau anti-fumée situé au-dessus de la moitié gauche de la paroi arrière du poste de pilotage était un rideau fabriqué de tissu enduit d'un élastomère en nylon et qui était suspendu à une tringle de rideau incurvée en alliage d'aluminium. Des fermetures à bouclettes de nylonNote de bas de page 13 étaient utilisées sur presque toute la périphérie extérieure du tissu pour le fixer à la tringle du rideau, et pour le fixer à la structure voisine de l'avion le long du côté droit et du bas. Une bande adhésive isolante pour matelas d'isolation thermique et acoustique (matelas isolant) était posée sur tout le bord supérieur du rideau anti-fumée pour masquer les interstices entre la tringle et les matelas isolants voisins. Le rideau anti-fumée était conçu avec les ouvertures suivantes : trois près de l'extrémité supérieure du rideau pour permettre aux câbles des poignées coupe-feu des moteurs de traverser, et deux près du centre du rideau pour faciliter l'installation des gaines d'air dans le poste de pilotage.

La réglementation exige l'installation d'un rideau anti-fumée entre le poste de pilotage et l'arrière de l'avion dans les configurations avion cargo et avion de transport mixte fret-passagers. Toutefois, il n'y a aucune exigence réglementaire sur l'installation de rideaux anti-fumée dans les avions de transport de passagers, et rien n'exige qu'un rideau anti-fumée satisfasse à une norme de classification de feu ou de résistance au feu lorsqu'il est installé dans un avion de transport de passagers. Quoi qu'il en soit, le rideau anti-fumée était certifié comme satisfaisant aux exigences générales des matériaux d'aéronef et il avait été installé pendant la construction de l'avion.

L'examen d'autres avions MD-11 de la flotte de Swissair a permis de découvrir qu'il y avait des ouvertures dans les rideaux anti-fumée et dans les zones voisines de ce rideau. Certaines de ces ouvertures se trouvaient au niveau des guide-fils et des chemins de câbles qui traversent la paroi arrière du poste de pilotage ou passent au-dessus de celle-ci. Le bord supérieur de la paroi arrière droite du poste de pilotage, près de la référence 383, comprend une découpe pour permettre le passage des faisceaux de fils et des guide-fils. (Voir Figure 4 et Figure 5.)

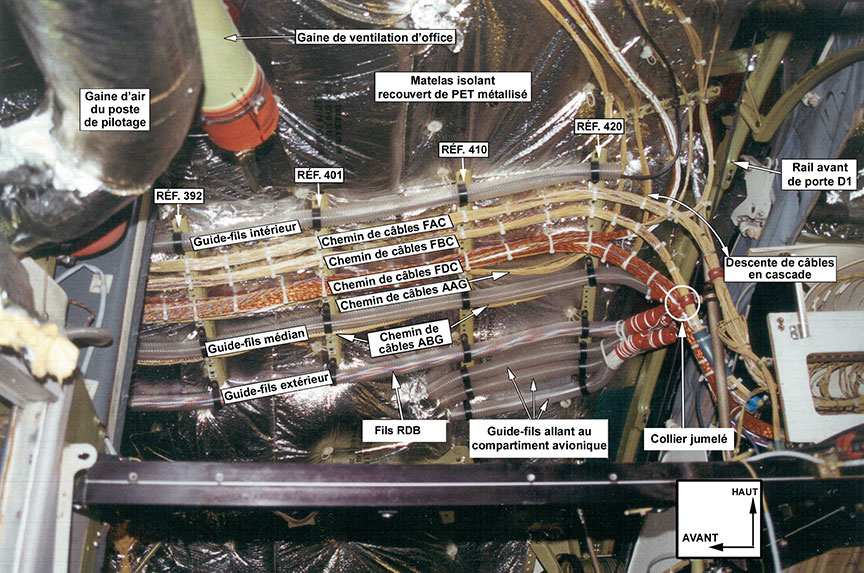

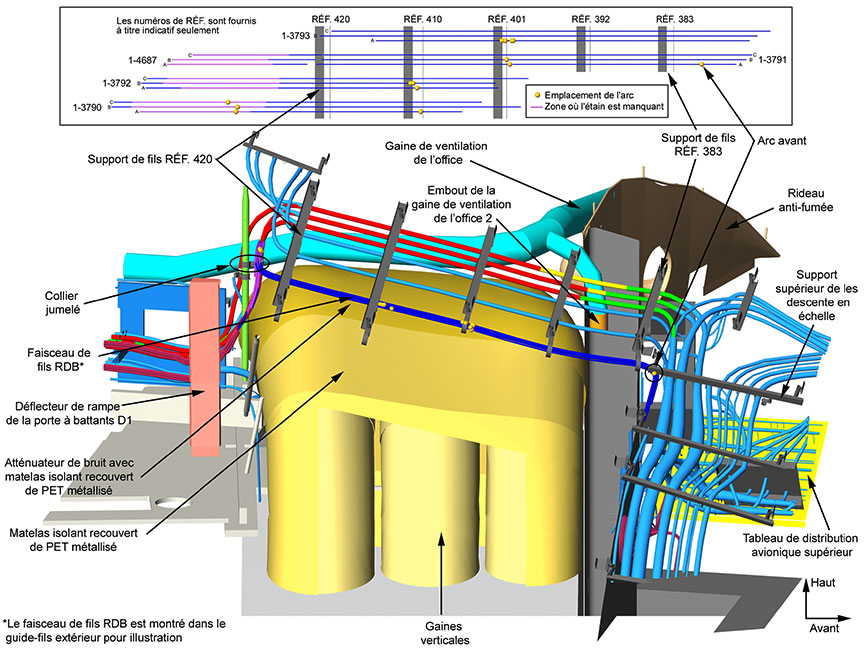

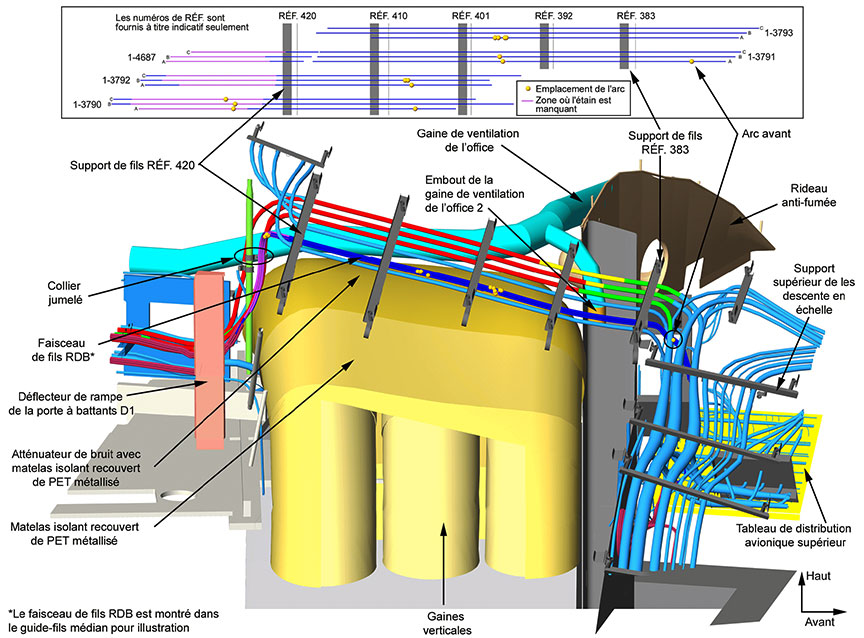

Trois longs guide-filsNote de bas de page 14 de 102 centimètres (cm) (40 po) et cinq faisceaux de fils passaient par-dessus la paroi arrière du poste de pilotage à cet endroit et continuaient vers l'arrière par-dessus l'office 2, entre les références 383 et 420 (voir Figure 3, Figure 4, Figure 5, et Figure 7). Il n'était pas nécessaire que les extrémités des guide-fils soient scellées et elles ont été découvertes non scellées dans d'autres avions MD-11 qui ont été examinés. Ces guide-fils et faisceaux de fils sont fixés par des sangles à une série de supports de fils situés aux références 383, 392, 401, 410 et 420. Le support de fils situé à la référence 383 présente un léger angle par rapport à la paroi du poste de pilotage, située directement au-dessous. Le bord supérieur de ce support, et les faisceaux de fils qui y sont fixés, sont en contact avec le matelas isolant recouvert de poly(éthylène téréphtalate) (PET) métallisé. Chacun des guide-fils sort d'une distance différente vers l'avant de la paroi du poste de pilotage à cause de l'angle que fait le support par rapport à la paroi.

Habituellement, la partie en saillie vers l'avant du guide-fils extérieur est la plus courte des trois, tandis que celle du guide-fils intérieur est la plus longue. Ces longueurs, mesurées à partir du support, varient de 2,5 à 8 cm environ (de 1 à 3 po) pour les guide-fils extérieur et médian. Le guide-fils intérieur n'avait été utilisé dans aucune des installations de réseau de divertissement de bord (RDB). La découpe se prolongeait vers le bas sur environ 8 cm (3 po) à partir du dessus de la paroi et elle était d'une largeur d'environ 48 cm (19 po). Un morceau de mousse de polyéthylène alvéolaire renfermant des additifs ignifugeants (c.-à-d., numéro de pièce NBN6718-83, spécification de matériau de Douglas (DMS) 1954, classe 1, qualité 4101) est installé à cet endroit pour agir comme matériau de remplissage de la découpe.

Entre les références 366 et 383, un certain nombre de supports de fils sont installés longitudinalement. Ces supports servent à soutenir des faisceaux de fils qui sont acheminés à partir de l'arrière du poste de l'observateur et qui descendent dans le compartiment avionique; cette zone est couramment désignée « descente de câbles en échelle »Note de bas de page 15. L'arrière du support supérieur de l'« échelle » se trouve près du côté extérieur de la découpe dans la paroi du poste de pilotage (voir Figure 3 et Figure 5). Les supports et bon nombre des faisceaux de fils sont montés tout contre le contour incurvé des matelas isolants recouverts de PET métallisé qui sont posés sur les cadres du fuselage et qui en épousent étroitement le contour.

Tout juste derrière le côté droit de la paroi arrière du poste de pilotage, au-dessus de l'office 2, un atténuateur de bruit avait été installé autour de l'embranchement de la gaine verticale d'air conditionné (voir Figure 6). L'atténuateur de bruit utilise un matelas isolant recouvert de PET métallisé et fixé aux deux extrémités par des attaches à bouclettes de nylon.

Une deuxième type de mousse de polyéthylène alvéolaire (numéro de pièce ABE7049-41) avait été utilisé autour des borniers de désembuage du pare-brise, sur le côté gauche du poste de pilotage. Un échantillon du second type de mousse (numéro de pièce ABE7049-41) avait été retiré d'un avion MD-11 de Swissair et testé. Lorsque l'éprouvette de cet échantillon avait été exposée à une petite flamme, l'éprouvette s'était enflammée facilement et avait brûlé.

Les deux mousses étaient conformes à la spécification DMS 1954, classe 1, qualité 4101, qui stipule que la mousse doit contenir des additifs ignifugeants et être certifiée en fonction d'un essai de combustion verticale d'une durée de 12 secondes exigé par l'annexe F de la FAR 25.853. La documentation indique que les deux types de mousse étaient conformes à l'annexe F de la FAR 25.853 pour les composants de l'aménagement intérieur des avions commerciaux.

Le code de produit 37076 de la fiche signalétique de sécurité de produit du constructeur pour l'EthafoamMD 4101 de Dow Chemical, numéro de pièce NBN6718-83, datée du 23 août 1993, et les renseignements à jour sur le produit, indiquent que cette mousse de polyéthylène est combustibleNote de bas de page 16 et qu'elle ne devrait pas être exposée à la flamme ni à toute autre source d'inflammation.

Aucun morceau de mousse n'a été récupéré du poste de pilotage de l'avion en question.

Dans les avions MD-11 de Swissair, la partie avant de l'atténuateur se termine tout juste à côté du bord inférieur droit du rideau anti-fumée et de la gaine de ventilation de l'office 2. La gaine de ventilation de l'office, qui est conçue pour évacuer les odeurs et l'air chaud de l'office lorsqu'elle est utilisée, n'était pas raccordée à la partie supérieure de l'office 2, puisque l'office 2 n'était pas alimentée électriquement et qu'elle n'était pas en service. Un embout en élastomère de silicone recouvrait la gaine de ventilation pour la fermer. L'embout se trouvait entre le côté arrière de la paroi arrière du poste de pilotage et le côté avant d'une des trois gaines verticales (voir Figure 4 et Figure 6).

Cinq faisceaux de fils et trois guide-fils courent vers l'arrière à partir du poste de pilotage et passent sur le dessus des gaines verticales. La plupart des faisceaux de fils descendent du support de fils situé à la référence 420 pour passer sous le déflecteur de rampe de la porte à battant D1. Cette descente des faisceaux de fils s'appelle généralement la « descente de câbles en cascade » (voir Figure 7). Deux des chemins de câbles, soit FDC et FBC, sont réunis et fixés ensemble à un tube de soutien du plafond situé à peu près à la référence 427. Dans le présent rapport, on désigne la pièce de fixation de « collier jumelé ». Le déflecteur de rampe sert à réduire au minimum le risque que le battant de la porte des passagers avant droite endommage les fils voisins si son ressort se brisait. Le battant de la porte se déplace avec la porte de la cabine des passagers lorsque la porte est soulevée ou abaissée.

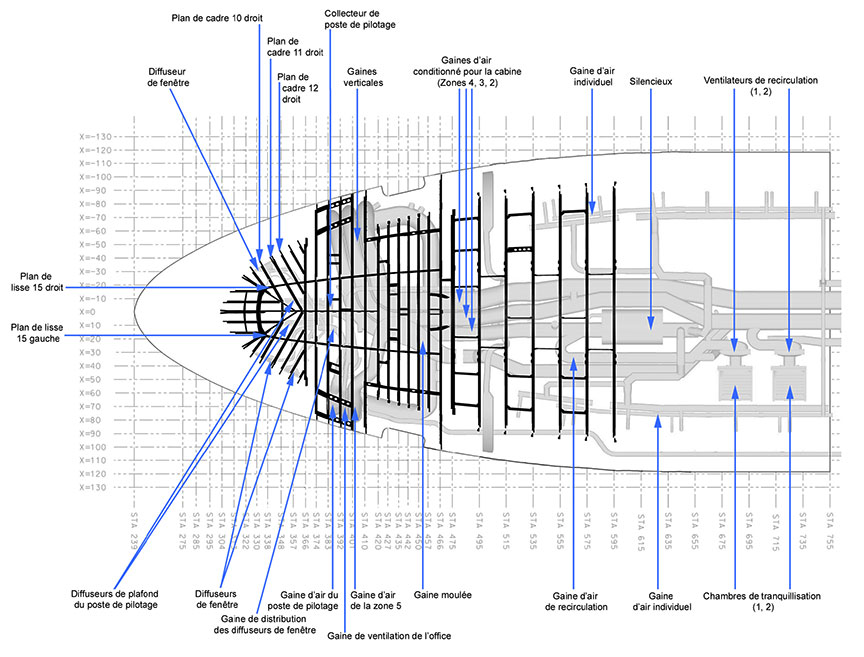

1.6.2 Système de ventilation

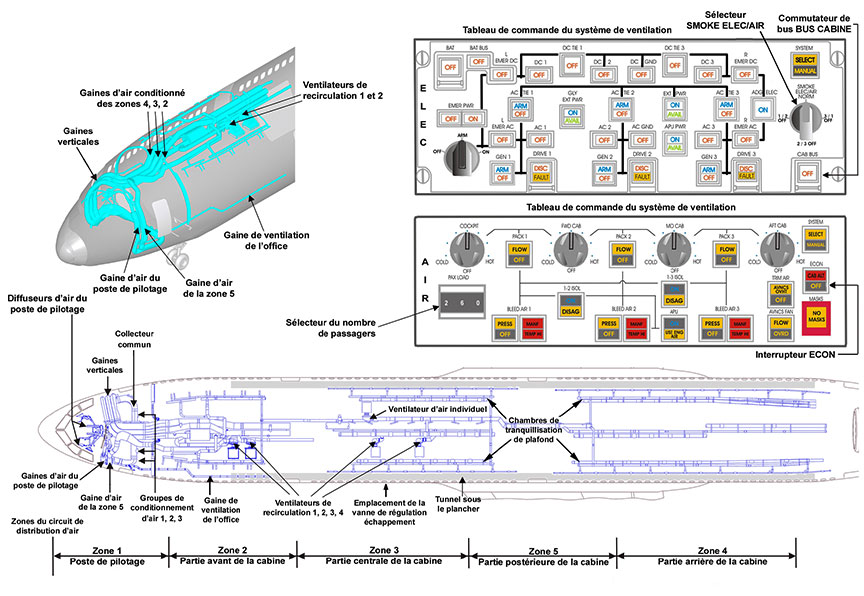

1.6.2.1 Généralités

L'air extérieur est pressurisé par chacun des trois moteurs. Cet air pressurisé est prélevé des moteurs pour fournir une source d'air chaud et sous pression servant à faire fonctionner les divers sous-systèmes de ventilation, y compris les groupes de conditionnement d'air et les circuits de pressurisation (voir Figure 8). Les trois groupes de conditionnement d'air se trouvent dans des compartiments situés à la gauche et à la droite du logement de l'atterrisseur avant. Chaque groupe de conditionnement d'air fournit de l'air conditionné à un collecteur commun situé sous le plancher de la cabine.

L'air venant du collecteur commun circule dans un réseau de distribution autonome de tuyaux et de gaines et il entre dans le poste de pilotage et la cabine par l'intermédiaire de buses situées dans tout l'avion. Des anomalies, comme des fuites de joint d'huile moteur, peuvent parfois laisser s'infiltrer des contaminants, comme l'huile moteur, dans le circuit de prélèvement d'air. La pyrolyse de ces contaminants peut engendrer de la fumée et des odeurs dans l'approvisionnement en air conditionné. Des incidents au cours desquels de la fumée ou des odeurs s'étaient infiltrées dans le poste de pilotage et la cabine par le circuit de prélèvement d'air à la suite d'une contamination ont souvent été signalés.

L'air provenant du poste de pilotage, de la cabine et du reste du fuselage sous pressionNote de bas de page 17 est évacué à l'extérieur par l'intermédiaire d'une vanne de régulation échappement cabine située sur le côté gauche de l'avion, légèrement en avant de la voilure.

Pour des opérations normales, le système de conditionnement d'air est commandé automatiquement par le contrôleur du système de ventilation (ESC). Le système de ventilation peut aussi être commandé manuellement par les pilotes au moyen du tableau de commande du système de ventilation (ASCP) situé sur le tableau de commutation supérieur dans le poste de pilotage (voir Figure 8 et Figure 11).

Des matelas isolants sont largement utilisés partout dans l'avion pour envelopper les gaines de distribution d'air afin d'offrir une isolation thermique. Ils sont aussi installés entre tous les cadres du fuselage et, à certains endroits, une deuxième couche de ces matériaux est posée par-dessus les cadres. Ces matelas isolants fournissent une barrière contre les températures extérieures chaudes ou froides et contre le bruit qui pourrait autrement entrer dans le poste de pilotage et dans la cabine.

Consulter les documents d'information technique sur ce sujet.

1.6.2.2 Système de distribution d'air – Poste de pilotage et cabine

Dans la configuration des MD-11 de Swissair, l'air conditionné provenant du collecteur d'air commun situé sous le plancher de la cabine est distribué à cinq zones par des tuyaux et des gaines; la zone 1 est le poste de pilotage, et les zones 2 à 5 sont des zones situées à l'intérieur de la cabine (voir Figure 8).

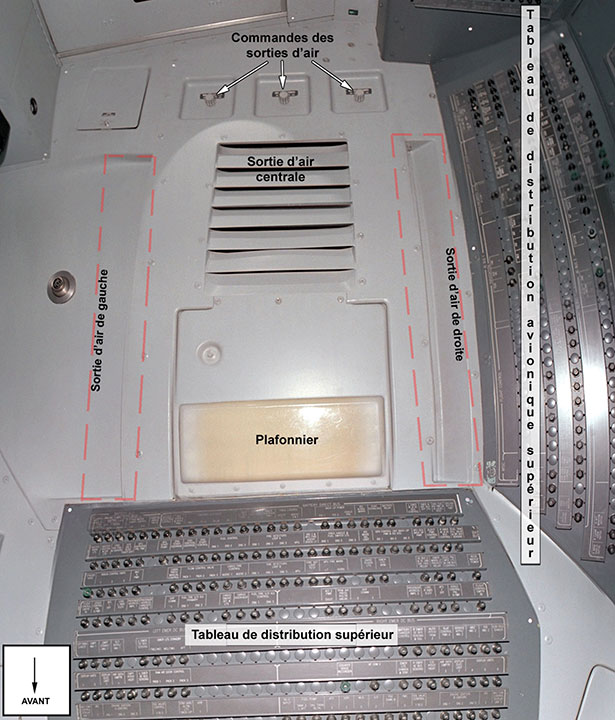

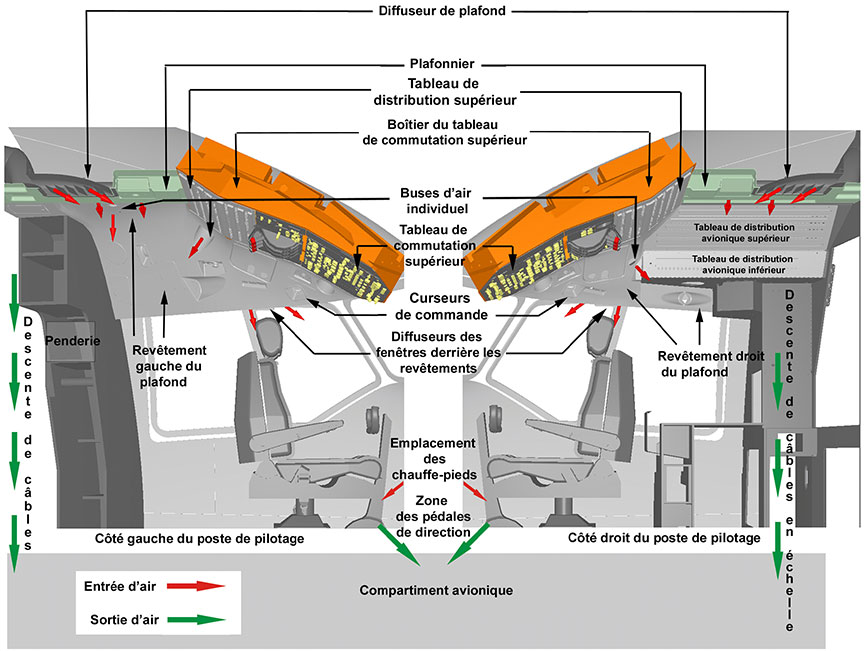

Les gaines et les tuyaux alimentent continuellement le poste de pilotage de 500 pieds cubes d'air conditionné frais par minute (pi3/min), quel que soit le réglage du débit sélectionné pour la cabine. L'air pénètre dans le poste de pilotage par de nombreux évents, y compris trois buses reliées aux diffuseurs de plafond, les diffuseurs de fenêtre, les buses d'air individuel supérieures et les buses des chauffe-pieds (voir Figure 8, Figure 9 et Figure 10). Tous ces évents du poste de pilotage peuvent être complètement fermés sauf le diffuseur supérieur central, dont l'ouverture minimale est fixe. Des commandes manuelles servent à régler l'écoulement d'air à partir du diffuseur de plafond et des diffuseurs de fenêtre. Trois commandes rotatives du diffuseur de plafond sont situées à l'arrière du revêtement du plafond suspendu. Le curseur de commande du diffuseur de la fenêtre droite se trouve dans le revêtement du plafond à droite, au-dessus du poste du copilote, derrière le pare-brise. Le curseur de commande du diffuseur de la fenêtre gauche se trouve dans le revêtement du plafond à gauche, derrière le poste du commandant de bord, tout juste à l'intérieur de la fenêtre arrière gauche.

L'air dans le poste de pilotage circule généralement à partir des diffuseurs, puis descend et passe autour des sièges des membres de l'équipage de conduite, et se déplace vers l'avant au-delà des pédales de direction pour arriver dans le compartiment avionique, situé sous le plancher du poste de pilotage. (Voir Figure 10.)

Bien que l'air conditionné arrivant des trois groupes de conditionnement d'air soit mélangé dans le collecteur commun avant de pénétrer dans les gaines de distribution, la proximité à l'intérieur du collecteur de l'entrée d'air du groupe de conditionnement d'air 1 et des sorties du poste de pilotage et de la zone 5 est telle qu'une odeur émanant du groupe de conditionnement d'air 1 pourrait atteindre le poste de pilotage et la zone 5 avant d'atteindre les autres zones.

L'air conditionné destiné aux différentes zones de la cabine est canalisé vers les chambres de tranquillisation de plafond et dirigé vers le bas en direction du plancher. Cet air circule autour des sièges des passagers, puis se déplace vers les boîtes de ventilation d'air situées le long des deux côtés du plancher de la cabine. L'air provenant de ces boîtes de ventilation est dirigé dans des tunnels sous le plancher vers la vanne de régulation échappement. Cette vanne comprend deux petites trappes situées sur le côté inférieur gauche du fuselage, à la référence 920. Ces trappes sont réglées en position ouverte ou fermée pour contrôler la pressurisation de la cabine.

1.6.2.3 Système de ventilation de la cabine

Le système de ventilation de la cabine à bord du MD-11 est pourvu d'un mode (ECON)Note de bas de page 18 qui mélange l'air conditionné frais avec l'air recirculé de la cabine pour le distribuer aux zones de la cabine (voir Figure 8). Le système de ventilation cabine comprend quatre ventilateurs de recirculation et un ventilateur d'air individuel, appelé ventilateur de buses d'air individuel, tous situés au-dessus du plafond dans les parties avant et centrale de la cabine. En mode ECON, les ventilateurs de recirculation aspirent l'air venant du dessus du plafond. Cet air est alors mélangé avec l'approvisionnement d'air conditionné frais avant d'être redistribué dans la cabine. Normalement, les quatre ventilateurs de recirculation fonctionnent continuellement, mais on peut les couper manuellement en sélectionnant dans le poste de pilotage l'interrupteur ECON, le commutateur CABIN BUS ou le sélecteur SMOKE ELEC/AIR. L'ESC arrête automatiquement les ventilateurs de recirculation lorsqu'il y a une demande de réduction de la température cabine ou lorsque se produit une surcharge d'alternateur.

Le ventilateur de buses d'air individuel fournit un approvisionnement constant d'air aux buses d'air individuel des passagers et il fonctionne indépendamment du mode ECON et de la sélection de température. Ce ventilateur est arrêté au moyen du commutateur CABIN BUS réglé sur la position OFF, ou au moyen du sélecteur SMOKE ELEC/AIR réglé à la position 3/1 OFF.

Il y a un sélecteur à molette PAX LOAD sur le tableau de commande du système de ventilation d'air qui permet aux pilotes d'entrer le nombre de passagers à bord à la dizaine près. Le contrôleur programme le débit d'air conditionné se rendant à la cabine en fonction de cette entrée. En configuration ECON ON, le programme de conditionnement d'air du MD-11 est déterminé en fonction d'une combinaison de 10 pieds cubes (pi3) d'air frais pour chaque passager et de 700 pi³ d'air provenant de chacun des quatre ventilateurs de recirculation. Swissair a choisi d'utiliser une valeur implicite de 260 passagers, les quatre ventilateurs de recirculation étant en circuit. Cette valeur par défaut donne un mélange d'air de 5 400 pi³/min d'air frais et recirculé à la cabine. En configuration ECON OFF, le programme de conditionnement d'air est réglé à 5 500 pi3/min pour la cabine.

Les ventilateurs de recirculation et le ventilateur de buses d'air individuel comprennent chacun un filtre à particules hautement efficace (numéro de pièce AB0467286 de la Donaldson Company), fabriqué au moyen d'un élément en microfibre de verre plissée et pourvu de séparateurs en aluminium pour conserver l'espacement des plis. Le filtre a fait l'objet d'un essai de durée de vie en fonction de la norme 52.1 de l'American Society of Heating, Refrigeration and Air Conditioning EngineersNote de bas de page 19, il satisfait à la norme militaire (MIL-STD)-282Note de bas de page 20, et sa finesse est fonction de sa capacité à piéger et à retenir des particules d'huile dont la taille est inférieure à 0,3 micromètre (micron)Note de bas de page 21.

La finesse du filtre lui permet de retirer 95 % de toutes les particules de 0,3 micron, et divers mécanismes de capture à l'intérieur du filtre sont encore plus efficaces à retenir des particules plus petites et plus grandes que 0,3 micron. Par exemple, la plupart des particules de fumée de tabac, dont la taille est habituellement comprise entre 0,01 et 1,0 micron, seraient retenues, comme le seraient des particules plus grosses, notamment celles qui sont produites lorsque le matériau de recouvrement de l'isolant thermique et acoustique brûle.

Au cours des premiers moments de l'incendie à bord de l'avion, l'efficacité du filtre aurait augmenté avec le temps à mesure que des particules auraient été piégées dans ce dernier. On s'attendrait à ce que les filtres retiennent la plupart des particules de fuméeNote de bas de page 22 de l'air recirculé au cours des premiers instants de l'incendie en vol. Bien que ce filtre ne soit pas classé comme étant d'un type qui élimine les odeurs, certaines odeurs associées à des contaminants particulaires seraient probablement éliminées ou réduites, tandis que les odeurs gazeuses traverseraient le filtre.

1.6.2.4 Conditionnement d'air – Système d'isolement de la fumée

Si de la fumée ou des émanations arrivent par le système de conditionnement d'air, l'équipage de conduite est formé pour utiliser la liste de vérifications en cas de fumée dans le système de conditionnement d'air (voir l'Annexe B). La liste de vérifications amène l'équipage de conduite à isoler la source de la fumée en réglant l'interrupteur ECON sur OFF. Si la source de la fumée n'est pas isolée, la prochaine mesure sur la liste de vérifications, après qu'on a enfoncé le bouton-poussoir AIR SYSTEM sur MANUAL, est de régler de nouveau l'interrupteur ECON sur ON et de couper un des groupes de conditionnement d'air. Si cette mesure ne permet pas d'isoler la source de la fumée, on remet en circuit le groupe de conditionnement d'air et on en coupe un autre. Chacun des trois groupes de conditionnement d'air peut être arrêté individuellement afin qu'on puisse déterminer lequel des trois est à l'origine de la fumée. Pour arrêter les groupes de conditionnement d'air, on règle le système de ventilation sur MANUAL, puis on coupe le groupe de conditionnement d'air approprié sur le tableau de commande du système de ventilation. Il s'ensuit que la vanne de régulation de débit du groupe de conditionnement d'air en question se ferme. Si la fumée diminue, la source d'air de prélèvement du groupe de conditionnement d'air peut être coupée, et la vanne d'isolement respective peut être ouverte.

1.6.3 Mode amerrissage forcé

En cas d'amerrissage forcé, on peut configurer l'avion pour cet amerrissage en actionnant le bouton-poussoir DITCHING situé à la droite du tableau de commande de pressurisation cabine, sur le tableau de commutation supérieur. Lorsqu'il est enfoncé, ce bouton envoie un signal au contrôleur du système de ventilation, lequel commande alors les divers systèmes pour préparer l'avion à un amerrissage forcé. L'altitude cabine existante est maintenue au cours de la descente jusqu'à ce que la pressurisation de l'avion atteigne une différence de 0, ou jusqu'à ce que l'avion descende à 2 500 pi, altitude à laquelle les groupes de conditionnement d'air sont arrêtés. Pour maintenir l'étanchéité du fuselage, les portes d'air dynamique des groupes de conditionnement d'air, la vanne de régulation échappement et les clapets à venturi de l'avionique et du tunnel arrière sont fermés.

L'examen de l'épave de SR 111 a révélé qu'un groupe de conditionnement d'air avait été arrêté. Aucun des autres composants dont on s'attendait qu'ils soient fermés si le mode DITCHING avait été sélectionné n'a été découvert dans la configuration amerrissage forcé. Voilà qui indiquerait que le bouton-poussoir DITCHING n'avait pas été enfoncé; toutefois, il n'a pas été possible de déterminer quels effets l'incendie aurait pu avoir sur l'état de service du système associé.

1.6.4 Système de vol automatique

Le MD-11 est équipé d'un système de vol automatique (AFS) qui fait partie intégrante du système de pilotage automatique et manuel de l'avion. Le système AFS comprend deux calculateurs de commandes de vol (FCC) à deux voies, deux pilotes automatiques intégrés, des directeurs de vol (FD), une automanette et des commandes de réglage moteur. Il est toujours possible de contourner manuellement les commandes de vol automatique et l'automanette.

Le matériel du système AFS se compose de deux FCC, d'un panneau des commandes de vol (FCP) à deux voies, d'un tableau de commande du système AFS, d'une servocommande de limite de sortie des volets en duplex, d'une servocommande de sensation artificielle de la gouverne de profondeur en duplex, d'une servocommande de l'automanette en duplex et de deux transducteurs de restitution des efforts des volants de pilotage. Le système AFS assure un atterrissage automatique de catégorie IIIB opérationnel même en cas de panne ainsi que la course à l'atterrissage, un dispositif de détection et d'avertissement de cisaillement du vent intégré au pilote automatique (AP), un FD et un moyen d'annulation du guidage à l'automanette.

Le panneau des commandes de vol, situé sur le tableau de commande de l'auvent, assure l'interface entre l'équipage de conduite, le système AFS et le système de gestion de vol (FMS). Le système AFS intègre la vitesse et les caractéristiques de protection de la trajectoire de vol qui contournent automatiquement les commandes de vitesse ou de trajectoire de vol sélectionnées, ou les deux, pour éviter une survitesse ou une sous-vitesse.

Chaque FCC à deux voies possède justement deux voies qui fonctionnent de façon similaire. Chaque voie possède deux processeurs centraux qui surveillent continuellement l'état de l'autre voie. Une anomalie détectée dans la voie qui est en service débranche automatiquement la fonction en question. Par exemple, une anomalie du pilote automatique se traduira par le débrayage de ce dernier. Si cela devait arriver, le circuit d'avertissement de débrayage du pilote automatique ferait clignoter une alerte rouge « AP OFF » sur l'annonciateur de mode de vol et entendre un avertissement sonore cyclique (klaxon). On peut couper le klaxon, après au moins un cycle de fonctionnement de sa tonalité, en appuyant sur l'un ou l'autre des interrupteurs de débrayage du pilote automatique se trouvant sur la poignée extérieure des volants de pilotage ou en réembrayant le pilote automatique.

Chaque FCC reçoit ses entrées des sources suivantes :

- les centrales inertielles de référence 1, 2, 3 (IRU-1, -2, -3);

- les calculateurs de données aérodynamiques 1, 2 (ADC-1, -2);

- les radioaltimètres 1, 2 (RA-1, -2);

- les deux systèmes d'atterrissage aux instruments (ILS), les calculateurs de gestion de vol 1, 2 (FMC-1, -2);

- les trois modules de commande moteur des régulateurs automatiques à pleine autorité redondante (FADEC), les données des capteurs de commande de vol, les références sélectionnées à partir du panneau des commandes de vol;

- d'autres renseignements, comme le signal de référence air-sol, la position du train d'atterrissage et des volets.

Les FCC envoient des signaux numériques au système de visualisation électronique (EIS) pour affichage, et des signaux de commande aux actionneurs pour la commande en tangage, en roulis et en lacet ainsi que pour la commande de la poussée des moteurs.

1.6.5 Système de visualisation électronique

L'EIS du MD-11 comprend six écrans d'affichage (DU) montés sur le tableau de bord. Les écrans 1, 2 et 3 se trouvent sur le côté gauche; les écrans 4, 5 et 6 se trouvent sur le côté droit (voir Figure 11). Les écrans d'affichage du commandant de bord (écrans 1, 2 et 3) reçoivent les renseignements à afficher du module électronique d'affichage (DEU) 1, tandis que les écrans d'affichage du copilote (écrans 4, 5 et 6) reçoivent des renseignements du DEU 2. Le DEU 3 (auxiliaire) est continuellement disponible comme écran de relève et il peut être sélectionné par l'un ou l'autre des pilotes par l'intermédiaire du tableau de sélection d'entrée des sources du système EIS.

Les écrans d'affichage 1 et 6 affichent normalement les renseignements de vol primaires, comme le cap, l'assiette, la vitesse, la pression barométrique et la hauteur radioaltimétrique, la vitesse verticale, l'écart vertical et latéral, les limites d'utilisation de l'avion, les configurations et les modes de vol.

Les écrans d'affichage 2 et 5 sont normalement des écrans d'affichage de navigation. L'écran d'affichage de navigation présente les quatre modes d'utilisation suivants :

- Le mode MAP affiche le plan de vol actif par rapport à la position et au cap de l'avion sous la forme d'une représentation graphique; c'est le mode normalement utilisé pour la navigation avec le FMS.

- Le mode PLAN affiche le plan de vol seulement, la maquette de l'avion étant centrée sur le prochain point de cheminement.

- Le mode VOR affiche une rose des vents, deux aiguilles de relèvement (pour les radiophares non directionnels (NDB) et les radiophares omnidirectionnels à très haute fréquence (VOR), un indicateur d'écart de route (pour la navigation et les approches VOR), des caps, la vitesse-sol, la vitesse vraie (TAS), la distance déterminée par un équipement de mesure de distance et des renseignements météorologiques; ce mode sert habituellement à la navigation et aux approches classiques (NDB et VOR).

- Le mode APPR affiche la même information que le mode VOR, sauf que la source de la route est un récepteur ILS plutôt qu'un VOR; ce mode sert aux approches ILS sur faisceau avant et sur faisceau arrière.

Tous les modes affichent des renseignements sur le vent, l'heure et le prochain point de cheminement.

L'écran d'affichage 3 est normalement réservé à l'affichage des indications moteur et des alertes (EAD), lesquelles renferment des renseignements comme le rapport de pression (EPR), la température des gaz d'échappement, N1Note de bas de page 23, N2Note de bas de page 24, le débit de carburant et les messages d'alerte. L'écran d'affichage 4 sert à l'affichage du système, lequel montre normalement les données secondaires du moteur (c.-à-d., température, pression et quantité d'huile moteur), ou les pages synoptiques des systèmes de bordNote de bas de page 25. Les pages synoptiques affichent la configuration et l'état des systèmes hydraulique, électrique, de ventilation et de carburant. Elles comprennent aussi une page de configuration, une page d'indications diverses, une page d'état du système et une page conséquence (voir le tableau 6).

L'alimentation électrique est assurée par le bus de courant alternatif (c.a.) d'urgence de gauche de 115 volts (V) pour les écrans d'affichage 1 et 3, par le busNote de bas de page 26 c.a. d'urgence de droite de 115 V pour les écrans 4, 5 et 6, et par le bus 1 de 115 V c.a. pour l'écran 2. Si les trois alternateurs entraînés par moteur devaient tomber en panne, les écrans d'affichage 1 et 3 recevraient automatiquement leur alimentation électrique de la batterie de l'avion. Lorsque l'alternateur éolien est déployé et réglé au mode électrique, les écrans 1, 3, 4, 5 et 6 peuvent être alimentés, et la charge de la batterie de l'avion sera maintenue.

Si les données d'information de vol allant à l'écran d'affichage ne sont pas valides, ces données sont retirées de l'écran et remplacées par un « X » rouge ou jaune couvrant la zone des données supprimées. Un « X » rouge nécessite une mesure immédiate de l'équipage de conduite pour qu'il rétablisse les données perdues. Si le « X » est jaune, l'équipage de conduite peut décider de retarder le rétablissement des données. La panne d'un DEU est indiquée par un « X » rouge affiché sur toute la surface de l'écran. La perte de l'alimentation électrique à un écran d'affichage se traduit par un écran vide. La perte de tout écran d'affichage amène la reconfiguration automatique des écrans qui restent. Le circuit logique de priorité utilisé pour la reconfiguration consiste à maintenir un écran principal de vol (PFD) disponible en tout temps. En effet, si seulement un écran d'affichage fonctionnait, ce serait l'écran principal de vol. En cas de défaillance du circuit logique de priorité, l'avant-dernier écran d'affichage en service afficherait les indications moteur et les alertes.

1.6.6 Système de gestion de vol

Le FMS sert à la planification du vol, à la navigation, à la gestion des performances, au guidage de l'avion et au suivi de la progression du vol. Il fournit à l'équipage de conduite un moyen de sélectionner divers modes de commande de vol par l'intermédiaire du panneau des commandes de vol, et il permet d'entrer des plans de vol et d'autres données par l'intermédiaire du bloc de commande et d'affichage multifonctions (MCDU) (voir Figure 11). La progression du vol est suivie par l'intermédiaire du MCDU et du système EIS.

Après l'entrée des données par l'équipage de conduite, les FMC génèrent un profil de trajectoire de vol, par exemple, de l'aéroport d'origine à l'aéroport de destination. Le FMC guide alors l'avion le long de ce profil en fournissant des commandes en roulis, des demandes de mode, des vitesses et des altitudes cibles ainsi que des commandes en tangage (pendant que l'avion est « sur la trajectoire » pendant la descente) aux calculateurs de commande de vol.

La base des données de navigation du FMC comprend la plupart des renseignements disponibles aux pilotes à partir des cartes de navigation et des cartes d'approche. Le plan de vol qui avait été entré dans le FMS avant le départ de l'aéroport JFK, à New York, ne comprenait pas l'aéroport international de Halifax. Par conséquent, lorsque les pilotes ont décidé de se dérouter et d'atterrir à l'aéroport de Halifax, il aurait fallu reprogrammer quelque peu le FMS. Avant que les pilotes puissent sélectionner une approche aux instruments à partir de la base de données du FMC, il fallait programmer la nouvelle destination de Halifax dans le FMS.

Le MD-11 n'est pas certifié pour exécuter des approches sur faisceau arrière au moyen du FMS. Le FMS empêche l'affichage et la sélection d'approches sur faisceau arrière à partir de la base des données de navigation. Des moyens de navigation et d'approche sont à la disposition de l'équipage de conduite.

Consulter les documents d'information technique sur ce sujet.

1.6.7 Avertissements et alertes

Le système d'alerte du MD-11 comprend le voyant d'avertissement principal et le voyant de mise en garde principal sur l'auvent. Les alertes sont affichées dans le poste de pilotage sur l'écran EAD, sur l'écran d'affichage du système, ou les deux. Les alertes sont classées selon quatre niveaux (3, 2, 1 et 0) et elles sont présentées en trois colonnes dans le tiers inférieur de l'écran d'affichage des indications moteur et des alertes.

Les alertes de niveau 3 (rouge) indiquent des conditions opérationnelles d'urgence qui nécessitent l'attention immédiate de l'équipage de conduite et des mesures correctives ou compensatoires immédiates de la part des pilotes. Toutes les alertes de niveau 3 sont accompagnées d'un avertissement sonore. Les alertes de niveau 2 (jaune) indiquent des conditions anormales d'un système opérationnel qui nécessitent l'attention immédiate de l'équipage de conduite et une mesure corrective ou compensatoire subséquente de la part des pilotes. Les alertes de niveau 1 (jaune) peuvent nécessiter une mesure d'entretien avant le décollage, une inscription dans le carnet de bord, ou la confirmation de la configuration désirée d'un système. Une alerte jaune de niveau 1 en vol peut nécessiter une mesure de la part de l'équipage de conduite dès qu'elle se manifeste et elle nécessite une inscription dans le carnet de bord de l'avion. Les alertes de niveau 0 (cyan) indiquent habituellement de l'information sur l'état des systèmes de bord ou des systèmes opérationnels.

Si un système génère une alerte ou un avertissement, le bouton pertinent sur le tableau de commande d'affichage du système (SDCP) s'allume, ce qui permet aux pilotes d'identifier de quel système il s'agit. En appuyant sur le bouton lumineux du système en question sur le SDCP, on fait apparaître la page synoptique du système en question sur l'écran du système (SD), ce qui éteint le bouton lumineux, l'avertissement principal et les voyants de mise en garde, s'ils s'étaient allumés. Le tableau 6 montre les boutons lumineux disponibles et leur page synoptique connexe.

| Bouton lumineux | Page synoptique des systèmes connexes |

|---|---|

| ENG | moteur |

| HYD | système hydraulique |

| ELEC | système électrique |

| AIR | système de ventilation |

| FUEL | système carburant |

| CONFIG | commandes de vol et train d'atterrissage |

| MISC | alertes et conséquences pour divers systèmes |

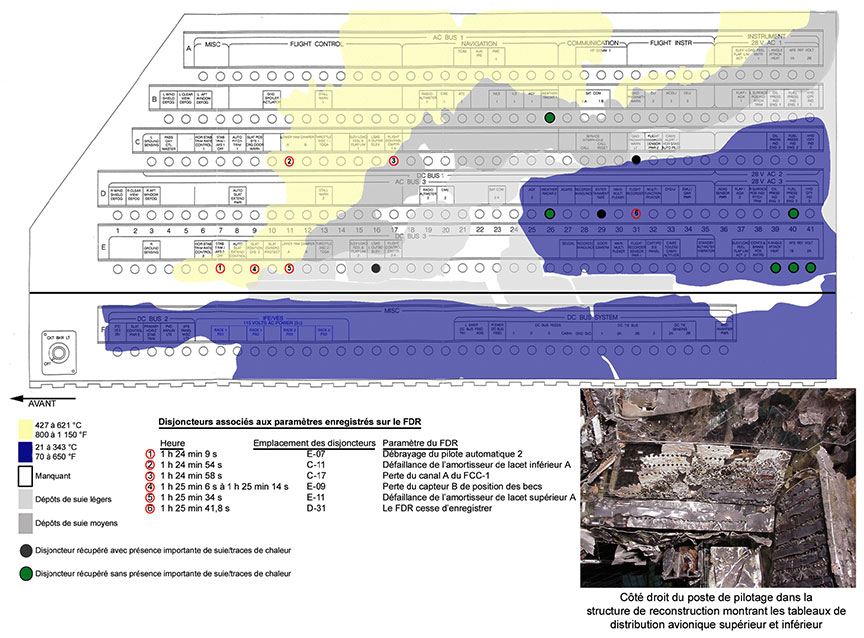

Le FDR a révélé que la page synoptique du système de ventilation (page Air) avait été sélectionnée par les pilotes entre 1 h 11 min 49 s et 1 h 12 min 52 s, peu après qu'une odeur inhabituelle eut été décelée pour la première fois dans le poste de pilotage. Cette page affiche le fonctionnement des collecteurs du système de ventilation, les températures des gaines, les températures de zone, les détecteurs de fumée et de chaleur dans les soutes, les affichages de pressurisation, l'affichage de l'air de prélèvement et les affichages des groupes de conditionnement d'air. Outre la sélection de la page Air de l'équipage de conduite, le FDR enregistre seulement les données suivantes qui sont potentiellement reliées : groupes de conditionnement d'air 1, 2 et 3 OFF, chaleur dans la soute avant et la soute arrière, air de prélèvement 1, 2 et 3 OFF, avertissement de la pressurisation cabine et avertissement sur l'altitude cabine. Le FDR n'enregistre pas les températures individuelles des gaines ou des zones, les signaux de fumée dans la cabine et dans les toilettes, ni aucun autre signal d'un système qui est affiché sur le SDCP.

1.6.8 Instruments de secours

Deux instruments de secours (un qui affiche l'assiette de l'avion et un autre qui affiche l'altitude et la vitesse de l'avion) sont situés au centre de la partie inférieure du tableau de bord, à la disposition du commandant de bord ou du copilote (voir Figure 11). Une alimentation électrique indépendante autonome n'avait pas été prévue pour les communications ou la navigation électronique de secours, et elle n'était pas exigée par la réglementation.

L'indicateur d'assiette de secours (SAI), parfois appelé horizon gyroscopique, fournit une référence verticale stabilisée qui rend possible la surveillance visuelle de l'assiette de l'avion en tangage et en roulis par rapport au plan horizontal. Le SAI de SR 111 était un instrument autonome, et l'alimentation électrique était assurée par le bus batterie de l'avion. Un drapeau d'avertissement s'affiche sur la face de l'instrument si l'alimentation électrique arrivant à ce dernier est interrompue ou supprimée, ou si la vitesse de rotation du gyroscope ralentit à une valeur prédéterminée sous laquelle le gyroscope ne tourne pas suffisamment vite pour fournir une information fiable.

L'altimètre et l'anémomètre de secours sont combinés en un seul instrument. Ils sont branchés au circuit de prise dynamique auxiliaire et de prise statique secondaire, et ils ne nécessitent aucune alimentation électrique pour remplir leur fonction; le vibreur a besoin de courant pour empêcher les aiguilles de coller.

L'alimentation principale de l'éclairage intégré des deux instruments de secours était fournie par le bus 1 de 115 V c.a. (phase B) par l'intermédiaire du disjoncteur B-523 (étiqueté MAIN & PED INSTR PNL LTG), situé à la position A-13 sur le tableau de distribution principal inférieur. Le câblage de l'éclairage intégré du circuit d'alimentation électrique principal court sous le plancher du poste de pilotage et ne traverse aucun endroit où des dommages causés par la chaleurNote de bas de page 27 avaient été observés; par conséquent, il n'y a aucune raison de soupçonner que l'éclairage avait cessé de fonctionner. L'alimentation électrique de secours pour l'éclairage intégré était fournie par le bus c.a. d'urgence de gauche.

Un compas magnétique de secours, à lecture directe (voir Figure 11) est installé dans le poste de pilotage devant le panneau supérieur, sur le montant central du pare-brise. L'instrument n'a besoin d'aucune alimentation électrique pour bien fonctionner. L'alimentation électrique destinée à l'éclairage du compas était fournie par le bus 1 de 28 V en courant continu (c.c.). L'interrupteur d'éclairage du compas se trouve sur le tableau de commutation supérieur, près du compas. Le compas de secours est normalement maintenu en position rangée, et l'éclairage, éteint. Comme c'est le cas pour tous les compas magnétiques à lecture directe, l'exactitude de l'instrument à bord du MD-11 se dégrade lorsque l'avion accélère ou décélère et qu'il ne se trouve pas en vol rectiligne en palier.

Consulter les documents d'information technique sur ce sujet.

1.6.9 Systèmes de télécommunication

1.6.9.1 Généralités

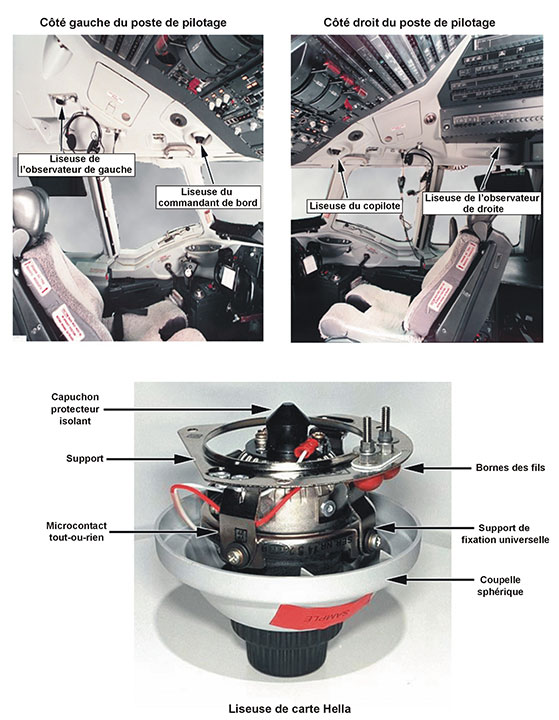

Pour les communications extérieures, les avions MD-11 de Swissair sont équipés de cinq radios distinctes en plus d'une radio à très haute fréquence (VHF) portative en cas d'urgence, qui est rangée dans un support monté sur la paroi arrière du poste de pilotage. Les cinq radios comprennent trois radios VHF et deux radios à haute fréquence (HF), toutes commandées par les panneaux radio montés sur le pylône arrière, entre les deux sièges des pilotes.

Les communications phoniques internes entre les pilotes se font directement de vive voix ou par les micros-rails fixés aux casques d'écoute. Chaque masque à oxygène d'équipage de conduite comprend un microphone intégré qui est actionné au moyen d'un commutateur d'émission à bascule. Une position du commutateur sert aux communications internes, et l'autre position sert à émettre sur les radios VHF et HF extérieures. Un autre moyen de communication interne est assuré par l'intermédiaire d'un interphone de vol qui relie tous les postes des agents de bord et le poste de pilotage ainsi qu'un système de sonorisation cabine (PA) qui permet aux pilotes et à l'équipage de cabine de s'adresser aux passagers se trouvant dans la cabine et dans les toilettes.

Le bruit ambiant à l'intérieur d'un MD-11 pendant le vol de croisière à haute altitude est suffisamment faible pour que les pilotes n'aient habituellement pas besoin de se servir des casques d'écoute et des micros-rails pour les communications internes. La politique de Swissair exige des équipages de conduite qu'ils utilisent cet équipement pour les vols se déroulant sous 15 000 pi. Dans certains pays, les exigences réglementaires imposent l'utilisation de cet équipement sous certaines altitudes. Par exemple, la FAR 121.359(g) des États-Unis impose leur utilisation sous 18 000 pi aux avions équipés pour enregistrer des signaux audio ininterrompus reçus d'un micro-rail ou d'un microphone de masque à oxygène, conformément à la FAR 25.1457(c)(5). Le Règlement de l'aviation canadien (RAC) (voir le RAC 625.33 II (5)) exige leur utilisation sous 10 000 pi.

Consulter les documents d'information technique sur ce sujet.

1.6.9.2 Système d'interphone

L'avion était équipé d'un système d'interphone pour faciliter la communication entre les membres d'équipage de l'avion. Dans les MD-11 de Swissair, les combinés téléphoniques, les boutons d'appel et les interrupteurs de réinitialisation sont installés à neuf postes dans tout l'avion : un dans le poste de pilotage et un à chaque poste d'agent de bord. Des appels peuvent être faits à partir de n'importe quel poste d'agent de bord vers le poste de pilotage, du poste de pilotage à n'importe quel poste d'agent de bord ou à tous ces postes, et de n'importe quel poste d'agent de bord à n'importe quel autre poste d'agent de bord ou à tous ceux-ci.

Le système d'interphone fournit des signaux visuels et sonores pour alerter les membres d'équipage lors d'un appel à poste. Une alerte visuelle est fournie par l'allumage des voyants d'indication sur les interrupteurs de réinitiatilisation. Dans la cabine, il y a une alerte visuelle additionnelle par l'intermédiaire de voyants d'appel roses. À l'écran d'affichage principal des appels de la zone connexe, ces voyants s'allumeraient pour indiquer le début d'un appel entre le pilote et l'agent de bord ou entre un agent de bord et un autre agent de bord. Lorsque le bouton d'appel est enfoncé, deux carillons électromécaniques, un au-dessus du poste de l'agent de bord de gauche et un au-dessus de celui de droite, font entendre un seul coup de carillon.

Toutes les conversations à l'interphone dans la cabine sont enregistrées sur une seule voie de l'enregistreur de la parole dans le poste de pilotage (CVR). L'enregistrement du CVR n'indique pas quel poste était utilisé.

1.6.9.3 Système d'échange de données techniques avion-sol en temps réel

L'avion était équipé d'un système d'échange de données techniques avion-sol en temps réel (ACARS), lequel est une liaison de communications numériques bidirectionnelles entre l'avion et les centres d'exploitation aérienne de l'exploitant. Habituellement, lorsqu'un avion se trouve à portée d'une radio VHF d'une station au sol, l'ACARS se sert de la radio VHF 3 de l'avion pour communiquer par l'intermédiaire d'un réseau.

Consulter les documents d'information technique sur ce sujet.

L'ACARS commute automatiquement pour communiquer par l'intermédiaire du système de communication par satellite (SATCOM) lorsque l'avion est hors de portée des stations VHF au sol, que la couverture VHF est interrompue à cause de la saturation du système, ou que la radio VHF 3 dans l'avion est commutée en mode phonique. Lorsque la couverture VHF est disponible, la voie VHF est le principal moyen de communication pour l'échange des données. Le système SATCOM fournit aussi un service téléphonique par satellite à tous les occupants de l'avion.

L'ACARS fournit un moyen de signaler automatiquement de l'information de vol, comme les paramètres moteurs et les données de chargement, et de suivre les mouvements de l'avion, comme les heures de décollage et d'atterrissage. Les pilotes peuvent aussi utiliser l'ACARS pour obtenir des renseignements, comme des rapports météorologiques, et pour échanger des messages à structure non imposée.

Le principal fournisseur de services de Swissair pour l'ACARS était la Société internationale de télécommunications aéronautiques (SITA). Toutes les communications à destination et en provenance de l'avion par l'intermédiaire de la SITA étaient acheminées par le système hôte Swissair de la SITA à Zurich. Lorsque la SITA n'était pas en mesure d'assurer la couverture, elle sous-traitait à la société Aeronautical Radio Inc. (ARINC), qui est le principal fournisseur de services aux États-Unis, ainsi qu'à l'Organisation internationale des télécommunications mobiles par satellites (INMARSAT) pour la couverture par satellite.

1.6.10 Système électrique

1.6.10.1 Généralités

L'alimentation électrique principale normale est produite par trois alternateurs à entraînement intégré (IDG) entraînés par moteur. Un alternateur de groupe auxiliaire de bord (APU) sert aussi de source d'alimentation électrique de relève pour certaines phases du vol ou au sol. Les trois IDG alimentent leurs bus d'alternateur respectifsNote de bas de page 28 qui, à leur tour, fournissent du courant électrique à plusieurs sous-bus situés dans tout l'avion. La distribution de l'alimentation électrique se fait normalement de façon automatique; toutefois, si c'est nécessaire, les pilotes peuvent commander le système électrique manuellement au moyen de commandes situées sur le panneau de commutation supérieur.

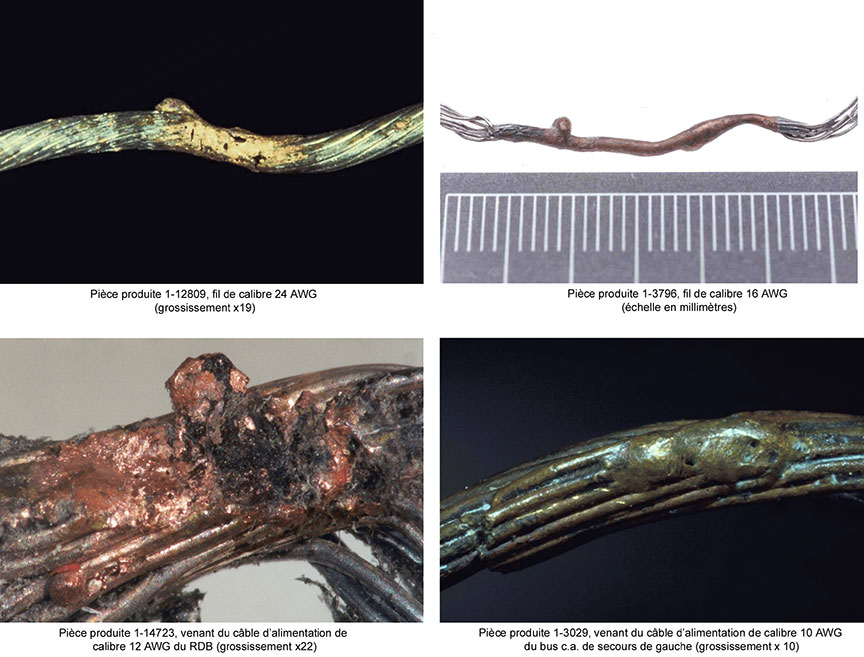

Les définitions suivantes sont utilisées dans tout le rapport. Elles sont fondées sur la norme aérospatiale AS50881, rév. A, intitulée Wiring, Aerospace Vehicle (câblage des véhicules aérospatiaux) de la Society of Automotive Engineers (SAE) :